| ■ 発 刊:2023年11月29日 ■ 定 価:書籍版 99,000円(税込) 書籍 + PDF版 115,500円(税込) → 書籍+PDF版をご購入の方 ■ 体 裁:A4版 カラーコピー製本 304頁 ■ 編集発行:S&T出版 ISBN 978-4-911146-03-3 |

|

購入方法

カートへの投入、あるいはFAX申込用紙にてお申込ください。

| FAX申込用紙PDF |

著 者

調査・執筆 菅原秀一

企画・編集 S&T出版(株)

趣 旨

・ 正極材Ni、Coのサプライに振り回されても、逃げ場が無いとも見える。

・ 安価な鉄リン酸リチウムLFPでは、EVが400Km(WLTC)止まり。

・ 次世代技術はいずこに、欧米のスタートアップ企業に遅れをとってはならない。

・ 正極材のエースLMFP、負極材のエースNTO等々、日本企業は着実にON。

・ 全固体電池のEV搭載は時間の問題、電解液電池も何らかの強みがないとね..。

・ 双極子(バイポーラー)セルと、電極板製造の乾式化(ドライプロセス)いよいよ開始。

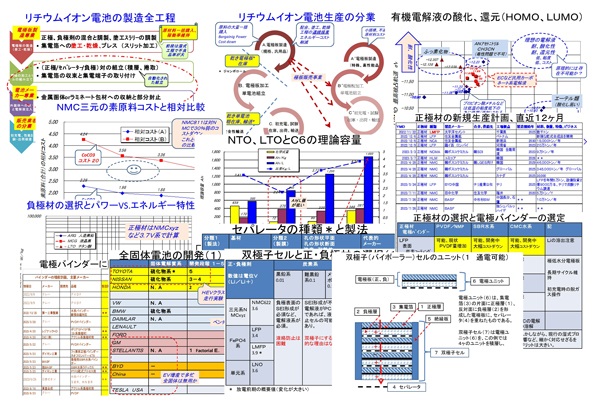

本書は2022年を起点とした、主にBEV用のリチウムイオン電池の生産拡大を、電池材料とプロセスの変化から見た内容である。グローバルな生産拡大に関しては、前著「x/zEV用電池の拡大(目標、現状とグローバルな態勢)」において取り上げた。

・ 安価な鉄リン酸リチウムLFPでは、EVが400Km(WLTC)止まり。

・ 次世代技術はいずこに、欧米のスタートアップ企業に遅れをとってはならない。

・ 正極材のエースLMFP、負極材のエースNTO等々、日本企業は着実にON。

・ 全固体電池のEV搭載は時間の問題、電解液電池も何らかの強みがないとね..。

・ 双極子(バイポーラー)セルと、電極板製造の乾式化(ドライプロセス)いよいよ開始。

本書は2022年を起点とした、主にBEV用のリチウムイオン電池の生産拡大を、電池材料とプロセスの変化から見た内容である。グローバルな生産拡大に関しては、前著「x/zEV用電池の拡大(目標、現状とグローバルな態勢)」において取り上げた。

上記に関する調査や整理の過程で、特に気が付いた事は、1.主役である正極材の棲み分けが変わって来た、2.負極材もリチウムメタルやシリコン系、あるいはチタン系(LTO、NTO)など、汎用材では不可能な、新たな特性、比容量や比出力を求めて拡大している、3.電解液やセパレーターなど、一見して変化は見られないが、BEVに特化した進化が含まれている。

更にはサプライ・チェーンの制約から、バインダーはPVDF/NMP溶剤から水系ラテックスへ移行し、同時に乾式プロセスによる、合理化された電極板製造への模索が始まった。これらはリチウムイオン電池30数年の歴史の中で、懸案であった事項が、電解液系から固体電解質系へのパラダイム・シフトと相まった流れである。

全固体セルへの流れの一部は、電解質の交代と同時に、セルの構造を単極子から双極子(バイポーラー)へと発展させている。双極子はニッケル水素や鉛蓄電池では、むしろ古典的な技術である。新たなリチウムイオンでの、固体双極子セルは、新たな可能性を秘めていると言えよう。

本書で以上の内容を取り上げたが、最先端の内容だけに、技術情報の開示や、特許情報も極めて少ない。現時点で敢えて本のテーマとした、内容の不備はご了解の上で見て頂きたい。 (菅原 秀一)

目 次

第1章 リチウムイオン電池の概要(製造工程と原材料・部材) — 1

1.1 リチウムイオン電池の基本構成と電気化学 — 2

1.1.1 電池(セル)の基本構成 — 3

1.1.2 正・負極の電気化学反応 — 4

1.1.3 リチウムイオン電池の特徴 — 5

1.1.4 セルの正常動作領域と正負極電位 — 6

1.1.5 汎用有機電解液の電気分解領域 — 7

1.1.6 極板の塗工パターン(正負、両面) — 8

1.1.7 セルの電極構造と熱伝導(放熱) — 9

1.2 電池の充放電特性、エネルギーとパワー — 10

1.2.1 20Ahセルの充電と放電(充放電レート 0.2C~3C) — 11

1.2.2 エネルギー特性とパワー特性 — 12

1.2.3 Ragone plot、パワー特性の向上(質量kg基準表示) — 13

1.2.4 リチウムイオン電池の中期目標 — 14

1.3 製造プロセスと原材料、部材 — 15

1.3.1 リチウムイオン電池の製造全工程 — 16

1.3.2 全工程の原料、部材と工程のステップ — 17

1.3.3 リチウムイオン電池製造、原材料と工程(1) — 18

1.3.4 リチウムイオン電池製造、原材料と工程(2) — 19

1.3.5 原材料と部材>EV電池メーカー — 20

1.3.6 リチウムイオン電池生産の分業 — 21

1.3.7 負極電極板の塗工と検査 — 22

1.3.8 製造設備と工程費(大型セル) — 23

第2章 正極材の選択(1) ハイニッケル&コバルト系 — 24

2.1 正極材メーカーの動向、2021-2023 — 24

2.1.1 正極材の新規生産計画、直近12ヶ月 — 25

2.1.2 正極材の新規生産計画、~2022 — 26

2.1.3 正極材メーカーのグローバル展開 — 27

2.2 NMCxyzの特性と比較 — 28

2.2.1 NMCxyz系正極材の放電特性(1) — 29

2.2.2 NMCxyz系正極材の放電特性(2) — 30

2.2.3 NMCxyz系正極材の放電特性(データ) — 31

2.2.4 NMC三元の素原料コストと相対比較 — 32

2.2.5 NMC単、二と三元系正極材の共通性 — 33

2.3 NMCxyz三元系、選択の基礎理論と数量 — 34

2.3.1 NMCxyz系正極材の理論容量 — 35

2.3.2 NMCxyz系正極材の放電特性 — 35

2.3.3 (参考)正極材の放電容量GWhあたり重量Kg — 36

2.3.4 (参考)正極材ごとのリチウムLiの所用量、1,000GWhレベル — 37

第3章 正極材の選択(2)、LFPなどコバルトフリー系 — 38

3.1 正極材の新規計画一覧とLFPの基本特性 — 39

3.1.1 LFP正極材による電池生産計画、メーカー別動向 — 40

3.1.2 正極材の参入企業と動向、2Q/2022 — 42

3.1.3 最近のコバルトフリー正極材の動向、2022/2Q — 44

3.1.4 コバルトフリー正極材の比較(データ) — 45

3.1.5 コバルトフリー正極材の比較(Ah) — 46

3.1.6 コバルトフリー正極材の比較(Wh) — 47

3.1.7 正極材のAh容量(単元、二・三元系) — 48

3.1.8 (参考)正極材のLi Kg/kWh比較(1C容量)データ — 49

3.1.9 (参考) 正極材のkWh放電容量あたり重量Kg — 50

3.1.10 (参考)正極材の化学式、式量と(Li Kg/Ah)データ — 51

3.2 LFP正極材の基礎特性 — 52

3.2.1 鉄リン酸リチウム正極セル特性(1)容量とCレート — 53

3.2.2 鉄リン酸リチウム正極セル特性(2)サイクル — 54

3.2.3 正極材の粒径と比表面積とモルフォロジー — 55

3.2.4 LFPの改良モルフォロジー — 56

3.3 LFP正極電池の事例と傾向 — 57

3.3.1 LFP正極のリチウムイオン電池、製品例 — 58

3.3.2 エリーパワー(株)の角槽型LFP正極電池 — 59

3.3.3 SAFT社のVL25Fe Cell — 60

3.3.4 BYD社のLFP正極材電池とバス — 61

3.3.5 中国におけるLFP正極材の生産、GGII — 62

3.3.6 正極材の選択、中国電動自動車 2019/4月 — 62

3.4 新規LFMP正極材の特性 — 63

3.4.1 (部分引用)LFMPの台頭、日経産業新聞、2022/11/22 — 64

3.4.2 新規LMFP正極材の特性比較 — 65

3.4.3 LMFP正極材セルの放電カーブ(文献引用) — 66

3.4.4 正極材の遷移元素の放電電位(文献値) — 67

3.4.5 正極材の電気伝導率(mS/cm) — 67

3.4.6 正極材の真比重と電極密度 — 68

第4章 負極材の選択(1) 新・炭素系とリチウム・メタル — 70

4.1 (炭素/リチウム)負極の基本特性 — 71

4.1.1 正極と負極、主役と脇役 — 72

4.1.2 各種負極材の理論容量 — 73

4.1.3 炭素系負極の構造模式図 — 74

4.1.4 炭素、黒鉛系負極材の品種とメーカー — 75

4.2 等方性の炭素負極材 — 77

4.2.1 炭素・黒鉛系負極材の異方性と特性 — 78

4.2.2 負極材の選択とパワーVS.エネルギー(データ) — 79

4.2.3 負極材の選択とパワーVS.エネルギー特性 — 80

4.2.4 負極材の選択とセルの安全性 — 81

4.3 リチウム・メタル負極 — 82

4.3.1 リチウムメタル負極の開発、2023 — 83

4.3.2 (記事部分引用)リチウム硫黄電池(GSyuasa、SSB) — 84

4.3.3 正極と負極材の理論容量 — 85

4.3.4 リチウムメタルと炭素の比較 — 86

4.3.5 充放電可能なCell VOLUME 、イメージ図 — 87

4.3.6 元素の電気伝導度 Ω・m — 88

4.4 リチウム合金系負極 — 89

4.4.1 負極材の理論容量(1)、mAh/gとmAh/cm3 — 90

4.4.2 合金系負極材の体積変化と比較(比重) — 91

4.4.3 合金系負極材の体積変化と比較(比体積) — 92

4.4.4 合金系負極材のLi化ステップ — 93

4.4.5 合金系負極材のLi数と実用域 — 94

第5章 負極材の選択(2) LTOとNTO系 — 95

5.1 LTO負極セルの特徴と材料サプライ — 96

5.1.1 非炭素系負極材 — 97

5.1.2 LTOとNTOの開発状況、2000~2023 — 98

5.1.3 LTO 負極セルの反応 — 99

5.1.4 LMO正極/LTO負極セルの充放電過程 — 100

5.1.5 カーボン・コーティングLTOの容量とレート特性 — 101

5.1.6 LTO負極セルのサイクル特性(放電容量維持率) — 102

5.1.7 (引用)LTO負極セルの進歩 — 103

5.1.8 表面カーボンコーティンによるLTO負極材の特性改良 — 104

5.1.9 各社のLTO負極セルの特性 — 105

5.1.10 三菱自動車MiEVのLTO負極電池 — 106

5.2 NTO負極セル — 107

5.2.1 NTO、LTOとC6の理論容量 — 108

5.2.2 電池の電極構成と電解質溶液1.2Mの分布 — 109

5.2.3 (引用) (株)東芝のNTO負極材、2023 — 110

5.2.4 (引用) (株)東芝のNTO負極セル — 111

5.2.5 TiO2系負極材の特性と比較 — 112

5.2.6 WO5系負極材の特性と比較 — 113

5.2.7 TiO2系とWO5系負極の理論容量(計算過程) — 114

第6章 電解液と電解質(種類と特性) — 115

6.1 汎用電解液系 — 116

6.1.1 汎用電解液 — 117

6.1.2 汎用有機電解液のイオン伝導度、温度変化 — 118

6.1.3 ECベースの電解液とイオン伝導度 — 119

6.1.4 汎用有機電解液の電気分解領域 — 120

6.1.5 有機電解液の酸化、還元(HOMO、LUMO) — 121

6.1.6 有機電解液の酸化、還元(データ) — 122

6.2 汎用有機電解液のイオン伝導度、温度変化 — 123

6.2.1 電解質(Li塩)の特性 — 124

6.2.2 主な電解質(Li塩)の分子量と組成、2023 — 125

6.2.3 各種電解質の特性、ステラケミファ社 — 126

6.2.4 電解液と電解質 の一般特性 — 127

6.2.5 電解質のリチウムイオン、動き易さ — 128

6.3 新規な電解質の特性と応用 — 129

6.3.1 (文献引用)(NMC622/LiFSI/Liメタル)セル — 130

6.3.2 電解液及び電解質の酸化、還元(HOMO、LUMO) — 130

6.3.3 (文献)LiFSIの特性と応用 — 131

6.3.4 (文献引用)Li+の脱溶媒和 — 131

第7章 セパレータ、民生用と電動車用 — 132

7.1 セパレータの現状と増設計画 — 133

7.1.1 セパレータメーカー一覧 — 134

7.1.2 セパレータに関する現状と新規計画、2021 — 134

7.1.3 国内電池材料関係の補助2023、経済安全保証推進法 — 135

7.1.4 金属・樹脂材料の供給サプライ・チェーン(難易度) — 136

7.1.5 金属・樹脂材料のサプライ・チェーン — 137

7.1.6 金属・樹脂材料の供給SC、基盤の産業 — 138

7.1.7 セパレータ面積の試算 EV100万台/年 — 139

7.2 電動車用セパレータ — 140

7.2.1 リチウムイオン電池と温度、熱暴走 — 141

7.2.2 セパレータのシャットダウン特性 — 142

7.2.3 セパレータの機能と温度(モデル) — 143

7.3 (資料)セパレータの種類と製法 — 144

7.3.1 セパレータの種類と製法 — 145

7.3.2 樹脂基材セパレータの製法 — 146

7.3.3 各種セパレータの特徴 — 146

7.3.4 新しい機能性セパレータ — 147

第8章 電極バインダー(有機系/水系の選択と乾式工程) — 148

8.1 バインダー全体の開発動向 — 149

8.1.1 バインダー、導電剤と機能の発現 — 150

8.1.2 各種バインダーポリマーの構造と配合 — 150

8.1.3 正極材の選択と電極バインダーの選定 — 151

8.1.4 電極バインダーに関する動向、~2023 — 152

8.1.5 電極バインダーの現状と展開、2022 — 153

8.1.6 各種負極材の膨張率とバインダー — 155

8.1.7 ポリイミド、ポリアミド・イミド系バインダー — 156

8.1.8 バインダーポリマーの耐熱性アップ — 157

8.2 PVDFバインダーとNMPのサプライ — 158

8.2.1 PVDFバインダーに関する動向、~2021 — 159

8.2.2 PVDFメーカーの製品と増産計画 — 161

8.2.3 PVDFの原料(モノマー)のサプライ・チェーン — 162

8.2.4 溶剤NMPの合成ルート — 163

8.2.5 正極のバインダーとNMPの使用量、NMC811 — 164

8.2.6 正極のバインダーとNMPの使用量、LFP — 166

8.3 電極板製造とドライプロセスへの取り組 — 167

8.3.1 極板の塗工パターン(正負、両面) — 168

8.3.2 電極板の断面と塗工欠陥 — 168

8.3.3 電極板の塗工>乾燥の効率モデル — 169

8.3.4 乾式プロセスへの取り組、2022-23 — 171

8.3.5 欧州のドライプロセス開発(1) — 172

8.3.6 欧州のドライプロセス開発(2) — 173

8.3.7 ポリマーのガラス転移点Tgと融点Tm — 174

8.3.8 PVDFの酸化、還元(分子軌道計算) — 175

8.4 ドライプロセスの特許と各社の方法の紹介 — 176

8.4.1 特許国際分類IPC、ドライ電極製造 — 177

8.4.2 ドライ電極製造、マクスウエル社特許(1) — 177

8.4.3 ドライ電極製造、マクスウエル社特許(2) — 178

8.4.4 ダイキン工業(株)のドライプロセス — 178

8.4.5 米AMB社の乾式プロセス — 179

8.4.6 (株)東芝のSCdEプロセス、2023 — 179

8.4.7 エレクトロスピニング(紡糸) — 180

8.4.8 エレクトロスピンPVDFファイバー — 180

8.4.9 (引用)GSユアサの静電塗装セパレータ — 181

8.4.10 ポリマーゲルをセパレータとした例 — 182

8.4.11 ポリマー系材料のハイブリッド化 — 183

第9章 集電箔と外装型式(円筒、角槽と平板) — 184

9.1 集電箔の電気化学と選定 — 185

9.1.1 銅箔とアルミ箔の選択 — 186

9.1.2 集電箔の厚さと目付量 — 187

9.1.3 標準1Ahセル 体積と重量 — 188

9.1.4 アルミニウム(正極)集電箔の電気化学的な特性 — 189

9.1.5 銅(負極)集電箔の電気化学的な特性 — 190

9.1.6 極板の欠陥と不良例 — 191

9.1.7 過放電によるセルのガス膨張と電極板の崩壊 — 192

9.2 電池の外装型式(円筒、角槽と平板) — 193

9.2.1 セルの内部構造と熱伝導(放熱) — 194

9.2.2 電池(セル)の外装型式と電極板製造 — 195

9.2.3 大形リチウムイオン電池の外装型式と特性(1) — 196

9.2.4 大形リチウムイオン電池の外装型式と特性(2) — 196

9.2.5 EV用電池の外装型式、多様性と選択 — 197

9.2.6 EV用リチウムイオン電池の外装型式とメーカー — 198

9.2.7 自動車用電池の外形と容量(1)日本車 — 199

9.2.8 自動車用電池の外形と容量(2)欧米車 — 199

9.3 電池の外観図(円筒、角槽と平板) — 200

9.3.1 円筒型 — 201

9.3.2 角槽型 — 201

9.3.3 平板型のタブ端子 — 202

9.3.4 最近の高性能平板型 — 202

第10章 電池の特性(比容量と比出力) — 203

10.1 エネルギー特性とパワー特性 — 204

10.1.1 エネルギーとパワー、トレードオフ — 205

10.1.2 エネルギー特性の低下、パワー特性の低下 — 206

10.1.3 Ragone Plot、パワー特性(質量kg基準表示) — 206

10.1.4 最近の製品電池の比容量(1)、2018-2019 — 207

10.1.5 最近の製品電池の比容量(2)、2018-2019 — 208

10.2 電解液系セルの比容量(正極材レベル) — 209

10.2.1 LFP系およびNMC系の製品電池、比容量Wh/Kg — 210

10.2.2 円筒型セルのAh容量、体積V、表面積SとS/V — 211

10.2.3 4680Cell(TESLA社)推定データ — 212

10.2.4 円筒型セルのAh容量と比容量Wh/kg — 213

10.2.5 電解液系電池の理論限界は!、全固体の領域は? — 214

10.2.6 現在の液系リチウムイオン電池、300Wh/Kg — 215

10.2.7 電解液電池の比容量モデルと極限比容量 — 216

10.2.8 セルの比容量Wh/kgの向上モデル — 218

10.2.9 比容量レベル Max 400Wh/Kg — 219

10.3 単電池の比容量と搭載システムの重量 — 220

10.3.1 単電池の比容量Wh/kgとBEV車載電池の重量kg — 221

10.3.2 電池の比容量とEV搭載電池重量Kg(グラフ) — 222

10.3.3 セルのモジュール化に伴う比容量の低下(モデル) — 223

第11章 全固体リチウムイオン電池の実用化 — 224

11.1 液体電解質から固体電解質へ — 225

11.1.1 何故に “ 全固体電池 ”か — 226

11.1.2 液系電解液(質)から全固体電解質へ — 227

11.1.3 電解質のイオン伝導度(理化学値) — 228

11.1.4 電解質のイオン伝導度(デバイス値) — 229

11.1.5 固体粒子間のLi+移動、模式図 — 230

11.1.6 固体粒子間の接触界面、模式図 — 230

11.2 硫化物系と酸化物系(参入企業と動向) — 231

11.2.1 硫化物系全固体電池の開発、2022-23 — 232

11.2.2 硫化物系全固体電池の特性例(日立造船(株)) — 233

11.2.3 酸化物系全固体電池の開発、2022-23 — 234

11.2.4 半固体電解質電池の開発、2022-23 — 235

11.2.5 全固体電池への参入企業(パターン) — 236

11.2.6 全固体電池の開発(1)自動車メーカー — 237

11.2.7 全固体電池の開発(2)既存電池メーカー — 238

11.3 EV用途の全固体電池(高温域の可能性) — 239

11.3.1 BEV用途の全固体電池、Q2/2023 — 240

11.3.2 自動車用全固体電池、開発情報(1)発売時期一覧 — 242

11.3.3 自動車用全固体電池、開発情報(2)~2021/1Q — 242

11.3.4 課題 BEVの安全性規格の制定と運用 — 243

11.3.5 熱制御型PHV/HV 全固体電池システム — 244

11.3.6 ダイムラー社HEVの電池配置と冷却方法(2005) — 245

11.3.7 固体電解質の温度と電池の機能モデル — 246

11.4 全固体電池への期待とロードマップ — 247

11.4.1 全固体リチウムイオン・セルへの期待 — 247

11.4.2 BEV用リチウムイオン電池のシナリオ、逆転も可能 — 248

11.4.3 NEDOの全固体電池ロードマップ — 248

11.5 (参考) EVにおける電池の発熱と冷却 — 249

11.5.1 リチウムイオン電池の発熱理論(1) — 250

11.5.2 リチウムイオン電池の発熱理論(2) — 250

11.5.3 EV用電池ユニットの急速充電と発熱データ — 251

11.5.4 主要EVの電池システムの冷却方式、2023 — 252

11.5.5 平板型電池ユニットの自然空冷方式 — 254

11.5.6 TESLA社 Model-S、循環水冷方式 — 254

11.5.7 Audi eーtron EVの間接液体冷却方式 — 255

11.5.8 VW車のID.3とID.4、間接水冷方式 — 255

第12章 双極子(バイポーラー)電池 — 256

12.1 電極構造と電極端子 — 257

12.1.1 電池(セル)の基本構成 — 258

12.1.2 単極子セルの電極構造 — 259

12.1.3 双極子(バイポーラー)型リチウムイオン電池(セル) — 260

12.1.4 バイポーラーセルの製品事例 — 261

12.1.5 双極子(バイポーラー)型セルの構成(1) — 262

12.1.6 双極子(バイポーラー)セルの構成(2) — 263

12.1.7 双極子(バイポーラー)セルの構成(3) — 264

12.1.8 双極子セルと正・負極材の選択(1) — 265

12.1.9 双極子セルと正・負極材の選択(2) — 266

12.1.10 バイポーラー型ニッケル水素電池、PEVE — 267

12.1.11 (引用)バイポーラー型NiMHセル — 267

12.2 電極板の塗工方式(両面か片面) — 268

12.2.1 双極子(バイポーラー)セルのユニット(1 通電可能) — 269

12.2.2 双極子(バイポーラー)セルのユニット(2 通電不可) — 270

12.2.3 単極子セルの電極断面図、同極の両面電極層 — 271

12.2.4 電極板の塗工方式(流れ方向) — 272

12.2.5 逐次片面方式、ヒラノテクシード(株)汎用塗工機 — 273

12.2.6 同時両面塗工、東レエンジニアリング(株) — 273

12.2.7 銅箔とアルミ箔の選択 — 274

12.3 セルの接続(直列と並列) — 275

12.3.1 単電池、組電池とシステム — 277

12.3.2 組電池とシステム JIS C 8715-1引用 — 278

12.3.3 並列セルの定電圧充電 (4.2V) — 278

12.3.4 直列セルの定電流充電(5A) — 279

12.3.5 単純直列充電におけるセルの過充電 — 279

12.3.6 三直列セルの過充電(ガス膨張) — 280

12.3.7 過充電セルの膨張率と特性変化 — 280

12.3.8 過充電セル(膨張)の経過 — 281

12.3.9 均等充電とBMS(公開特許図面) — 282

12.3.10 放電電圧モデル、双極子vs.単極子 — 283

12.3.11 アルミ箔上の鉄リン酸リチウム正極セル特性 — 283

12.4 全固体電池と半固体電池との関連 — 284

12.4.1 APB、三洋化成工業、2020/12/21 — 285

12.4.2 京セラ(株)のENEREZZA — 286

12.4.3 双極子(バイポーラー)セルの可能性 — 287

12.4.4 (引用)トヨタ自動車の双極子型全固体電池(1) — 288

12.4.5 (引用)トヨタ自動車の双極子型全固体電池(2) — 289

12.4.6 (記事の部分引用)(株)東芝の双極子型全固体SCiB — 290

12.5 双極子セルの製造方法 — 291

12.5.1 双極子セルと電解質(液)の関係 — 292

12.5.2 単極子セルへの電解液の侵入方向 — 293

12.5.3 単極子セルの製造工程 — 294

12.5.4 リチウムイオン電池(セル)の外装型式 — 295

12.5.5 ポリマーゲルによる内部短絡回避 — 296

12.5.6 PVDFゲル電解液系のイオン伝導度 — 297

12.5.7 双極型電池の製造方法、特許公開 — 297

12.5.8 バイポーラー型全固体電池(特許公開1) — 298

12.5.9 バイポーラー型全固体電池(特許公開2) — 298

第13章(終章) まとめ — 299

13.1 蓄電デバイスの課題 — 300

成書と参考資料一覧 —

1.1 リチウムイオン電池の基本構成と電気化学 — 2

1.1.1 電池(セル)の基本構成 — 3

1.1.2 正・負極の電気化学反応 — 4

1.1.3 リチウムイオン電池の特徴 — 5

1.1.4 セルの正常動作領域と正負極電位 — 6

1.1.5 汎用有機電解液の電気分解領域 — 7

1.1.6 極板の塗工パターン(正負、両面) — 8

1.1.7 セルの電極構造と熱伝導(放熱) — 9

1.2 電池の充放電特性、エネルギーとパワー — 10

1.2.1 20Ahセルの充電と放電(充放電レート 0.2C~3C) — 11

1.2.2 エネルギー特性とパワー特性 — 12

1.2.3 Ragone plot、パワー特性の向上(質量kg基準表示) — 13

1.2.4 リチウムイオン電池の中期目標 — 14

1.3 製造プロセスと原材料、部材 — 15

1.3.1 リチウムイオン電池の製造全工程 — 16

1.3.2 全工程の原料、部材と工程のステップ — 17

1.3.3 リチウムイオン電池製造、原材料と工程(1) — 18

1.3.4 リチウムイオン電池製造、原材料と工程(2) — 19

1.3.5 原材料と部材>EV電池メーカー — 20

1.3.6 リチウムイオン電池生産の分業 — 21

1.3.7 負極電極板の塗工と検査 — 22

1.3.8 製造設備と工程費(大型セル) — 23

第2章 正極材の選択(1) ハイニッケル&コバルト系 — 24

2.1 正極材メーカーの動向、2021-2023 — 24

2.1.1 正極材の新規生産計画、直近12ヶ月 — 25

2.1.2 正極材の新規生産計画、~2022 — 26

2.1.3 正極材メーカーのグローバル展開 — 27

2.2 NMCxyzの特性と比較 — 28

2.2.1 NMCxyz系正極材の放電特性(1) — 29

2.2.2 NMCxyz系正極材の放電特性(2) — 30

2.2.3 NMCxyz系正極材の放電特性(データ) — 31

2.2.4 NMC三元の素原料コストと相対比較 — 32

2.2.5 NMC単、二と三元系正極材の共通性 — 33

2.3 NMCxyz三元系、選択の基礎理論と数量 — 34

2.3.1 NMCxyz系正極材の理論容量 — 35

2.3.2 NMCxyz系正極材の放電特性 — 35

2.3.3 (参考)正極材の放電容量GWhあたり重量Kg — 36

2.3.4 (参考)正極材ごとのリチウムLiの所用量、1,000GWhレベル — 37

第3章 正極材の選択(2)、LFPなどコバルトフリー系 — 38

3.1 正極材の新規計画一覧とLFPの基本特性 — 39

3.1.1 LFP正極材による電池生産計画、メーカー別動向 — 40

3.1.2 正極材の参入企業と動向、2Q/2022 — 42

3.1.3 最近のコバルトフリー正極材の動向、2022/2Q — 44

3.1.4 コバルトフリー正極材の比較(データ) — 45

3.1.5 コバルトフリー正極材の比較(Ah) — 46

3.1.6 コバルトフリー正極材の比較(Wh) — 47

3.1.7 正極材のAh容量(単元、二・三元系) — 48

3.1.8 (参考)正極材のLi Kg/kWh比較(1C容量)データ — 49

3.1.9 (参考) 正極材のkWh放電容量あたり重量Kg — 50

3.1.10 (参考)正極材の化学式、式量と(Li Kg/Ah)データ — 51

3.2 LFP正極材の基礎特性 — 52

3.2.1 鉄リン酸リチウム正極セル特性(1)容量とCレート — 53

3.2.2 鉄リン酸リチウム正極セル特性(2)サイクル — 54

3.2.3 正極材の粒径と比表面積とモルフォロジー — 55

3.2.4 LFPの改良モルフォロジー — 56

3.3 LFP正極電池の事例と傾向 — 57

3.3.1 LFP正極のリチウムイオン電池、製品例 — 58

3.3.2 エリーパワー(株)の角槽型LFP正極電池 — 59

3.3.3 SAFT社のVL25Fe Cell — 60

3.3.4 BYD社のLFP正極材電池とバス — 61

3.3.5 中国におけるLFP正極材の生産、GGII — 62

3.3.6 正極材の選択、中国電動自動車 2019/4月 — 62

3.4 新規LFMP正極材の特性 — 63

3.4.1 (部分引用)LFMPの台頭、日経産業新聞、2022/11/22 — 64

3.4.2 新規LMFP正極材の特性比較 — 65

3.4.3 LMFP正極材セルの放電カーブ(文献引用) — 66

3.4.4 正極材の遷移元素の放電電位(文献値) — 67

3.4.5 正極材の電気伝導率(mS/cm) — 67

3.4.6 正極材の真比重と電極密度 — 68

第4章 負極材の選択(1) 新・炭素系とリチウム・メタル — 70

4.1 (炭素/リチウム)負極の基本特性 — 71

4.1.1 正極と負極、主役と脇役 — 72

4.1.2 各種負極材の理論容量 — 73

4.1.3 炭素系負極の構造模式図 — 74

4.1.4 炭素、黒鉛系負極材の品種とメーカー — 75

4.2 等方性の炭素負極材 — 77

4.2.1 炭素・黒鉛系負極材の異方性と特性 — 78

4.2.2 負極材の選択とパワーVS.エネルギー(データ) — 79

4.2.3 負極材の選択とパワーVS.エネルギー特性 — 80

4.2.4 負極材の選択とセルの安全性 — 81

4.3 リチウム・メタル負極 — 82

4.3.1 リチウムメタル負極の開発、2023 — 83

4.3.2 (記事部分引用)リチウム硫黄電池(GSyuasa、SSB) — 84

4.3.3 正極と負極材の理論容量 — 85

4.3.4 リチウムメタルと炭素の比較 — 86

4.3.5 充放電可能なCell VOLUME 、イメージ図 — 87

4.3.6 元素の電気伝導度 Ω・m — 88

4.4 リチウム合金系負極 — 89

4.4.1 負極材の理論容量(1)、mAh/gとmAh/cm3 — 90

4.4.2 合金系負極材の体積変化と比較(比重) — 91

4.4.3 合金系負極材の体積変化と比較(比体積) — 92

4.4.4 合金系負極材のLi化ステップ — 93

4.4.5 合金系負極材のLi数と実用域 — 94

第5章 負極材の選択(2) LTOとNTO系 — 95

5.1 LTO負極セルの特徴と材料サプライ — 96

5.1.1 非炭素系負極材 — 97

5.1.2 LTOとNTOの開発状況、2000~2023 — 98

5.1.3 LTO 負極セルの反応 — 99

5.1.4 LMO正極/LTO負極セルの充放電過程 — 100

5.1.5 カーボン・コーティングLTOの容量とレート特性 — 101

5.1.6 LTO負極セルのサイクル特性(放電容量維持率) — 102

5.1.7 (引用)LTO負極セルの進歩 — 103

5.1.8 表面カーボンコーティンによるLTO負極材の特性改良 — 104

5.1.9 各社のLTO負極セルの特性 — 105

5.1.10 三菱自動車MiEVのLTO負極電池 — 106

5.2 NTO負極セル — 107

5.2.1 NTO、LTOとC6の理論容量 — 108

5.2.2 電池の電極構成と電解質溶液1.2Mの分布 — 109

5.2.3 (引用) (株)東芝のNTO負極材、2023 — 110

5.2.4 (引用) (株)東芝のNTO負極セル — 111

5.2.5 TiO2系負極材の特性と比較 — 112

5.2.6 WO5系負極材の特性と比較 — 113

5.2.7 TiO2系とWO5系負極の理論容量(計算過程) — 114

第6章 電解液と電解質(種類と特性) — 115

6.1 汎用電解液系 — 116

6.1.1 汎用電解液 — 117

6.1.2 汎用有機電解液のイオン伝導度、温度変化 — 118

6.1.3 ECベースの電解液とイオン伝導度 — 119

6.1.4 汎用有機電解液の電気分解領域 — 120

6.1.5 有機電解液の酸化、還元(HOMO、LUMO) — 121

6.1.6 有機電解液の酸化、還元(データ) — 122

6.2 汎用有機電解液のイオン伝導度、温度変化 — 123

6.2.1 電解質(Li塩)の特性 — 124

6.2.2 主な電解質(Li塩)の分子量と組成、2023 — 125

6.2.3 各種電解質の特性、ステラケミファ社 — 126

6.2.4 電解液と電解質 の一般特性 — 127

6.2.5 電解質のリチウムイオン、動き易さ — 128

6.3 新規な電解質の特性と応用 — 129

6.3.1 (文献引用)(NMC622/LiFSI/Liメタル)セル — 130

6.3.2 電解液及び電解質の酸化、還元(HOMO、LUMO) — 130

6.3.3 (文献)LiFSIの特性と応用 — 131

6.3.4 (文献引用)Li+の脱溶媒和 — 131

第7章 セパレータ、民生用と電動車用 — 132

7.1 セパレータの現状と増設計画 — 133

7.1.1 セパレータメーカー一覧 — 134

7.1.2 セパレータに関する現状と新規計画、2021 — 134

7.1.3 国内電池材料関係の補助2023、経済安全保証推進法 — 135

7.1.4 金属・樹脂材料の供給サプライ・チェーン(難易度) — 136

7.1.5 金属・樹脂材料のサプライ・チェーン — 137

7.1.6 金属・樹脂材料の供給SC、基盤の産業 — 138

7.1.7 セパレータ面積の試算 EV100万台/年 — 139

7.2 電動車用セパレータ — 140

7.2.1 リチウムイオン電池と温度、熱暴走 — 141

7.2.2 セパレータのシャットダウン特性 — 142

7.2.3 セパレータの機能と温度(モデル) — 143

7.3 (資料)セパレータの種類と製法 — 144

7.3.1 セパレータの種類と製法 — 145

7.3.2 樹脂基材セパレータの製法 — 146

7.3.3 各種セパレータの特徴 — 146

7.3.4 新しい機能性セパレータ — 147

第8章 電極バインダー(有機系/水系の選択と乾式工程) — 148

8.1 バインダー全体の開発動向 — 149

8.1.1 バインダー、導電剤と機能の発現 — 150

8.1.2 各種バインダーポリマーの構造と配合 — 150

8.1.3 正極材の選択と電極バインダーの選定 — 151

8.1.4 電極バインダーに関する動向、~2023 — 152

8.1.5 電極バインダーの現状と展開、2022 — 153

8.1.6 各種負極材の膨張率とバインダー — 155

8.1.7 ポリイミド、ポリアミド・イミド系バインダー — 156

8.1.8 バインダーポリマーの耐熱性アップ — 157

8.2 PVDFバインダーとNMPのサプライ — 158

8.2.1 PVDFバインダーに関する動向、~2021 — 159

8.2.2 PVDFメーカーの製品と増産計画 — 161

8.2.3 PVDFの原料(モノマー)のサプライ・チェーン — 162

8.2.4 溶剤NMPの合成ルート — 163

8.2.5 正極のバインダーとNMPの使用量、NMC811 — 164

8.2.6 正極のバインダーとNMPの使用量、LFP — 166

8.3 電極板製造とドライプロセスへの取り組 — 167

8.3.1 極板の塗工パターン(正負、両面) — 168

8.3.2 電極板の断面と塗工欠陥 — 168

8.3.3 電極板の塗工>乾燥の効率モデル — 169

8.3.4 乾式プロセスへの取り組、2022-23 — 171

8.3.5 欧州のドライプロセス開発(1) — 172

8.3.6 欧州のドライプロセス開発(2) — 173

8.3.7 ポリマーのガラス転移点Tgと融点Tm — 174

8.3.8 PVDFの酸化、還元(分子軌道計算) — 175

8.4 ドライプロセスの特許と各社の方法の紹介 — 176

8.4.1 特許国際分類IPC、ドライ電極製造 — 177

8.4.2 ドライ電極製造、マクスウエル社特許(1) — 177

8.4.3 ドライ電極製造、マクスウエル社特許(2) — 178

8.4.4 ダイキン工業(株)のドライプロセス — 178

8.4.5 米AMB社の乾式プロセス — 179

8.4.6 (株)東芝のSCdEプロセス、2023 — 179

8.4.7 エレクトロスピニング(紡糸) — 180

8.4.8 エレクトロスピンPVDFファイバー — 180

8.4.9 (引用)GSユアサの静電塗装セパレータ — 181

8.4.10 ポリマーゲルをセパレータとした例 — 182

8.4.11 ポリマー系材料のハイブリッド化 — 183

第9章 集電箔と外装型式(円筒、角槽と平板) — 184

9.1 集電箔の電気化学と選定 — 185

9.1.1 銅箔とアルミ箔の選択 — 186

9.1.2 集電箔の厚さと目付量 — 187

9.1.3 標準1Ahセル 体積と重量 — 188

9.1.4 アルミニウム(正極)集電箔の電気化学的な特性 — 189

9.1.5 銅(負極)集電箔の電気化学的な特性 — 190

9.1.6 極板の欠陥と不良例 — 191

9.1.7 過放電によるセルのガス膨張と電極板の崩壊 — 192

9.2 電池の外装型式(円筒、角槽と平板) — 193

9.2.1 セルの内部構造と熱伝導(放熱) — 194

9.2.2 電池(セル)の外装型式と電極板製造 — 195

9.2.3 大形リチウムイオン電池の外装型式と特性(1) — 196

9.2.4 大形リチウムイオン電池の外装型式と特性(2) — 196

9.2.5 EV用電池の外装型式、多様性と選択 — 197

9.2.6 EV用リチウムイオン電池の外装型式とメーカー — 198

9.2.7 自動車用電池の外形と容量(1)日本車 — 199

9.2.8 自動車用電池の外形と容量(2)欧米車 — 199

9.3 電池の外観図(円筒、角槽と平板) — 200

9.3.1 円筒型 — 201

9.3.2 角槽型 — 201

9.3.3 平板型のタブ端子 — 202

9.3.4 最近の高性能平板型 — 202

第10章 電池の特性(比容量と比出力) — 203

10.1 エネルギー特性とパワー特性 — 204

10.1.1 エネルギーとパワー、トレードオフ — 205

10.1.2 エネルギー特性の低下、パワー特性の低下 — 206

10.1.3 Ragone Plot、パワー特性(質量kg基準表示) — 206

10.1.4 最近の製品電池の比容量(1)、2018-2019 — 207

10.1.5 最近の製品電池の比容量(2)、2018-2019 — 208

10.2 電解液系セルの比容量(正極材レベル) — 209

10.2.1 LFP系およびNMC系の製品電池、比容量Wh/Kg — 210

10.2.2 円筒型セルのAh容量、体積V、表面積SとS/V — 211

10.2.3 4680Cell(TESLA社)推定データ — 212

10.2.4 円筒型セルのAh容量と比容量Wh/kg — 213

10.2.5 電解液系電池の理論限界は!、全固体の領域は? — 214

10.2.6 現在の液系リチウムイオン電池、300Wh/Kg — 215

10.2.7 電解液電池の比容量モデルと極限比容量 — 216

10.2.8 セルの比容量Wh/kgの向上モデル — 218

10.2.9 比容量レベル Max 400Wh/Kg — 219

10.3 単電池の比容量と搭載システムの重量 — 220

10.3.1 単電池の比容量Wh/kgとBEV車載電池の重量kg — 221

10.3.2 電池の比容量とEV搭載電池重量Kg(グラフ) — 222

10.3.3 セルのモジュール化に伴う比容量の低下(モデル) — 223

第11章 全固体リチウムイオン電池の実用化 — 224

11.1 液体電解質から固体電解質へ — 225

11.1.1 何故に “ 全固体電池 ”か — 226

11.1.2 液系電解液(質)から全固体電解質へ — 227

11.1.3 電解質のイオン伝導度(理化学値) — 228

11.1.4 電解質のイオン伝導度(デバイス値) — 229

11.1.5 固体粒子間のLi+移動、模式図 — 230

11.1.6 固体粒子間の接触界面、模式図 — 230

11.2 硫化物系と酸化物系(参入企業と動向) — 231

11.2.1 硫化物系全固体電池の開発、2022-23 — 232

11.2.2 硫化物系全固体電池の特性例(日立造船(株)) — 233

11.2.3 酸化物系全固体電池の開発、2022-23 — 234

11.2.4 半固体電解質電池の開発、2022-23 — 235

11.2.5 全固体電池への参入企業(パターン) — 236

11.2.6 全固体電池の開発(1)自動車メーカー — 237

11.2.7 全固体電池の開発(2)既存電池メーカー — 238

11.3 EV用途の全固体電池(高温域の可能性) — 239

11.3.1 BEV用途の全固体電池、Q2/2023 — 240

11.3.2 自動車用全固体電池、開発情報(1)発売時期一覧 — 242

11.3.3 自動車用全固体電池、開発情報(2)~2021/1Q — 242

11.3.4 課題 BEVの安全性規格の制定と運用 — 243

11.3.5 熱制御型PHV/HV 全固体電池システム — 244

11.3.6 ダイムラー社HEVの電池配置と冷却方法(2005) — 245

11.3.7 固体電解質の温度と電池の機能モデル — 246

11.4 全固体電池への期待とロードマップ — 247

11.4.1 全固体リチウムイオン・セルへの期待 — 247

11.4.2 BEV用リチウムイオン電池のシナリオ、逆転も可能 — 248

11.4.3 NEDOの全固体電池ロードマップ — 248

11.5 (参考) EVにおける電池の発熱と冷却 — 249

11.5.1 リチウムイオン電池の発熱理論(1) — 250

11.5.2 リチウムイオン電池の発熱理論(2) — 250

11.5.3 EV用電池ユニットの急速充電と発熱データ — 251

11.5.4 主要EVの電池システムの冷却方式、2023 — 252

11.5.5 平板型電池ユニットの自然空冷方式 — 254

11.5.6 TESLA社 Model-S、循環水冷方式 — 254

11.5.7 Audi eーtron EVの間接液体冷却方式 — 255

11.5.8 VW車のID.3とID.4、間接水冷方式 — 255

第12章 双極子(バイポーラー)電池 — 256

12.1 電極構造と電極端子 — 257

12.1.1 電池(セル)の基本構成 — 258

12.1.2 単極子セルの電極構造 — 259

12.1.3 双極子(バイポーラー)型リチウムイオン電池(セル) — 260

12.1.4 バイポーラーセルの製品事例 — 261

12.1.5 双極子(バイポーラー)型セルの構成(1) — 262

12.1.6 双極子(バイポーラー)セルの構成(2) — 263

12.1.7 双極子(バイポーラー)セルの構成(3) — 264

12.1.8 双極子セルと正・負極材の選択(1) — 265

12.1.9 双極子セルと正・負極材の選択(2) — 266

12.1.10 バイポーラー型ニッケル水素電池、PEVE — 267

12.1.11 (引用)バイポーラー型NiMHセル — 267

12.2 電極板の塗工方式(両面か片面) — 268

12.2.1 双極子(バイポーラー)セルのユニット(1 通電可能) — 269

12.2.2 双極子(バイポーラー)セルのユニット(2 通電不可) — 270

12.2.3 単極子セルの電極断面図、同極の両面電極層 — 271

12.2.4 電極板の塗工方式(流れ方向) — 272

12.2.5 逐次片面方式、ヒラノテクシード(株)汎用塗工機 — 273

12.2.6 同時両面塗工、東レエンジニアリング(株) — 273

12.2.7 銅箔とアルミ箔の選択 — 274

12.3 セルの接続(直列と並列) — 275

12.3.1 単電池、組電池とシステム — 277

12.3.2 組電池とシステム JIS C 8715-1引用 — 278

12.3.3 並列セルの定電圧充電 (4.2V) — 278

12.3.4 直列セルの定電流充電(5A) — 279

12.3.5 単純直列充電におけるセルの過充電 — 279

12.3.6 三直列セルの過充電(ガス膨張) — 280

12.3.7 過充電セルの膨張率と特性変化 — 280

12.3.8 過充電セル(膨張)の経過 — 281

12.3.9 均等充電とBMS(公開特許図面) — 282

12.3.10 放電電圧モデル、双極子vs.単極子 — 283

12.3.11 アルミ箔上の鉄リン酸リチウム正極セル特性 — 283

12.4 全固体電池と半固体電池との関連 — 284

12.4.1 APB、三洋化成工業、2020/12/21 — 285

12.4.2 京セラ(株)のENEREZZA — 286

12.4.3 双極子(バイポーラー)セルの可能性 — 287

12.4.4 (引用)トヨタ自動車の双極子型全固体電池(1) — 288

12.4.5 (引用)トヨタ自動車の双極子型全固体電池(2) — 289

12.4.6 (記事の部分引用)(株)東芝の双極子型全固体SCiB — 290

12.5 双極子セルの製造方法 — 291

12.5.1 双極子セルと電解質(液)の関係 — 292

12.5.2 単極子セルへの電解液の侵入方向 — 293

12.5.3 単極子セルの製造工程 — 294

12.5.4 リチウムイオン電池(セル)の外装型式 — 295

12.5.5 ポリマーゲルによる内部短絡回避 — 296

12.5.6 PVDFゲル電解液系のイオン伝導度 — 297

12.5.7 双極型電池の製造方法、特許公開 — 297

12.5.8 バイポーラー型全固体電池(特許公開1) — 298

12.5.9 バイポーラー型全固体電池(特許公開2) — 298

第13章(終章) まとめ — 299

13.1 蓄電デバイスの課題 — 300

成書と参考資料一覧 —

内容見本