~ 原材料サプライ、総GWh数量と年次別メーカー別生産計画 ~

| ■ 発 刊:2023年11月14日 ■ 定 価:書籍版 + PDF(CD-R)版 110,000円(税込) 書籍版のみ 93,500円(税込) → 書籍版のみをご購入の方 ■ 体 裁:A4判 カラーコピー製本 257頁 + CD-R(PDF版, 5章5.2.5~5.2.11エクセルデータ付) ■ 編集発行:S&T出版 ISBN 978-4-911146-02-6 |

|

購入方法

カートへの投入、あるいはFAX申込用紙にてお申込ください。

| FAX申込用紙PDF |

著 者

調査・執筆 菅原秀一

特別寄稿 小澤康典 ㈱小澤エネルギー研究所 CEO、ドイツMEETバッテリーリサーチセンター LIBセル部門 研究員

企画・編集 S&T出版㈱

趣 旨

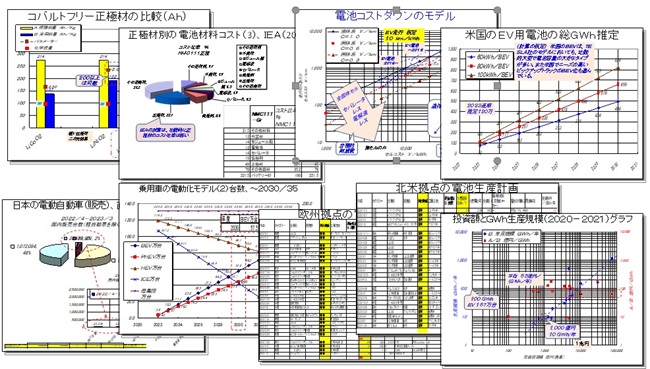

・2030、35年のEVシフト達成時の電池GWh総量の推算

・グローバルで3,000GWh/年レベルに達するか

・電池生産のグローバル化と、カップリング&デカップリング現象

・地域別の新規な電池生産計画、~2024短期決戦は可能か

・大手自動車メーカーの電池調達、内製化指向と地域別の戦略

・正・負極材の新たな選択、コストダウンと性能(比容量)の矛盾

・(特別寄稿)欧州における電池製造の進展 Dr.Y.OZAWA

本書は先に発刊した、「x/zEVへの転換2023(各国の現状、目標と課題)」の続編である。本書では電池が主体となり、各論としての正極材を始めとする、原材料の方向転換やサプライが主なテーマである。2030年を転機とする、EVなどの生産計画と、必要な電池のGWh総数とのマッチング、年次別の送料見通しや、これに対する自動車メーカーの電池調達計画などを一覧した。

目下の目標2030~35年を目処に、仮に主要国だけがICEを廃したとしても、年間1,000万台を越えるx/zEVと、1,000GWh単位の電池の生産規模となる。この問題を正確に捉えること自体が困難であることは言うまでもないが、2022~2023年に多くの増産計画が出されている一方で、その成果が見える事例は少ない。

量的な拡大に伴って、材料選択と電池技術にも質的な変化が起こっている。正極材のコバルトフリー化、バインダー系のコストダウンなど、かなり大胆な方向転換も見られる。一方でポストリチウムイオン電池や、全固体電池などの登場は、期待に反してその姿が見えない。

基礎となる数値データは、可能な限り直近12ヶ月に絞り、電池に関わるビジネスの、ニーズとサプライ(需要と供給)の側面から、最近の動向を見据えた“ビジネス資料集”をイメージした内容である。元より、筆者が結論を示して、方向付けをするものでもない。可能な限りデータを、時系列、国別と企業別でまとめて、読者のアクションプランの資料として頂きたい。 (菅原秀一)

目 次

1.1 リチウムイオン電池の基本構成と電気化学 1

1.1.1 電池(セル)の基本構成 2

1.1.2 正・負極の電気化学反応 2

1.1.3 リチウムイオン電池の特徴 2

1.1.4 セルの正常動作領域と正負極電位 3

1.1.5 汎用有機電解液の電気分解領域 3

1.1.6 極板の塗工パターン(正負、両面) 3

1.1.7 セルの電極構造と熱伝導(放熱) 4

1.2 電池の充放電特性、エネルギーとパワー 5

1.2.1 20Ahセルの充電と放電(0.2C~3C) 6

1.2.2 エネルギー特性とパワー特性 6

1.2.3 Ragone plot、パワー特性(Kg基準表示) 6

1.2.4 電池特性の中期目標 7

1.3 安全性、リスク&ハザード 8

1.3.1 安全性維持(1) セルの熱暴走と温度レベル 9

1.3.2 安全性維持(2) アンバランスと過充電(ガス膨張) 9

1.3.3 安全性維持(3) 圧壊と強制内部短絡、釘刺試験の経過 9

1.3.4 リチウムイオン電池の発火・破裂事故の原因 10

1.3.5 EV発火事例(* 自然発火) 10

1.3.6 セル設計における安全性試験の優先度(1、電気的試験) 10

1.3.7 セル設計における安全性試験の優先度(2、機械的試験) 11

1.3.8 製造工程の不良と安全性リスク 11

1.3.9 電池の安全性リスクの変化(改良モデル) 11

1.4 製造プロセスと原材料、部材 12

1.4.1 リチウムイオン電池の製造全工程 13

1.4.2 全工程の原料、部材と工程のステップ 13

1.4.3 リチウムイオン電池製造、原材料と工程(1) 13

1.4.4 リチウムイオン電池製造、原材料と工程(2) 14

1.4.5 原材料と部材>電池メーカー 14

1.4.6 リチウムイオン電池生産の分業 14

1.4.7 負極電極板の塗工と検査 15

1.4.8 製造設備と工程費(大型セル) 15

1.4.9 電極板の塗工>乾燥の効率モデル 15

1.5 電池からEVへ、安全性認証 16

1.5.1 単電池、組電池とシステム 17

1.5.2 平板型電池ユニットの自然空冷方式 17

1.5.3 TESLA社 Model-S、循環水冷方式 17

1.5.4 Audi eーtron EVの間接液体冷却方式 18

1.5.5 セル>(パック+BMS)>蓄電システム 18

1.5.6 EVなど大型電池の試験規格 18

1.5.7 UN ECE 安全性試験項目の概要 19

1.5.8 UN ECE R100 関連データ(国交省) 19

1.5.9 UN ECE R100-02. Part.Ⅱ(1) 19

1.5.10 UN ECE R100-02. Part.Ⅱ(2) 20

第2章 電池製造設備とメーカー 21

2.1 塗工スラリー調整と機器 22

2.1.1 前・中工程 (粉体加工、スラリー調整、塗工・乾燥) 22

2.1.2 混練工程の機器 22

2.1.3 正負極材の混合、分散 23

2.1.4 粉体の混合・加工 23

2.1.5 活物質のメカノケミカル処理 特許公開例 23

2.2 電極板の塗工と乾燥機器(コーター) 24

2.2.1 電極の塗工パターン 25

2.2.2 負極電極板の塗工と検査 25

2.2.3 電極板の塗工・乾燥装置(コーター 1) 25

2.2.4 電極板の塗工・乾燥装置(コーター 2) 26

2.2.5 スリット・ダイによる間欠塗工システム 26

2.2.6 区分塗工用コーティング機(スリットダイ方式) 26

第3章 電池のコストの概要、JPY/kWh 27

3.1 コスト解析の紹介、IEAとBNEF社 28

3.1.1 EV用LNOおよびNMCxyzの相対コスト JM社 29

3.1.2 正極材別の電池コスト(1)、IEA(2019) 30

3.1.3 正極材別の電池コスト(2)、IEA(2019) 31

3.1.4 正極材別の電池材料コスト(3)、IEA(2019) 32

3.1.5 正極材別の電池コスト、IEA(2019)データ 32

3.1.6 (参考)調査会社BNEFのデータ、CellとPackの$/kWh 33

3.1.7 CellとPackの$/kWh 34

3.2 単電池のkWhコストとBEVのトータルコスト 35

3.2.1 (参考)日本国内リチウムイオン電池生産と単価(車載) 36

3.2.2 車載システムの電池コスト試算(対数) 37

3.2.3 車載システムの電池コスト試算(リニア) 38

3.2.4 車載システムの電池コスト(データ) 38

3.2.5 電池生産スケールとコスト、生産性(模式図) 39

3.2.6 電池コストダウンのモデル 41

3.2.7 単電池(Cell)のAh容量設定とセルの製造コストとのモデル 42

第4章 2030/35年の電池総GWhニーズの試算 44

4.1 各国、地域と自動車メーカーの電動化目標 46

4.1.1 世界各国と地域の電動化目標設定、Q1/2023 47

4.1.2 米国カ州(CARB)のZEVスケジュール 48

4.1.3 自動車各社のEV化率目標、IEA2021 49

4.1.4 自動車各社の電動化数値目標、2023 50

4.1.5 電動化の数値目標 日産自動車の例 51

4.2 米国の電動化目標と電池総GWh 52

4.2.1 米国のBEV台数の推定、2030年 53

4.2.2 米国のEV用電池の総GWh推定 54

4.2.3 米国のBEV台数と電池総GWh推定(データ) 54

4.2.4 米国内のBEV販売実績と推定(グラフ)、2Q/2023 55

4.2.5 米国内BEV販売実績と推定(データ)、2Q/2023 56

4.3 欧州の電動化目標と電池総GWh 57

4.3.1 (EU+UK)域の電池総量GWh、2022通期 58

4.3.2 (EU+UK)域のICE廃止(1)、2030/35 59

4.3.3 (EU+UK)域のICE廃止(2)、電池GWh 60

4.3.4 EU域の新車販売、JUL 2023 61

4.3.5 EU域の新車販売、jan-JUL 2023 62

4.3.6 Before/After… 63

4.4 日本の電動化目標と電池総GWh 64

4.4.1 日本の電動自動車(販売)、直近12ヶ月(グラフ) 65

4.4.2 日本の電動自動車(販売)、直近12ヶ月(データ) 66

4.4.3 乗用車の電動化モデル(1)%、~2030/35 67

4.4.4 乗用車の電動化モデル(2)台数、~2030/35 68

4.4.5 乗用車の電動化モデル(2)台数データ、~2030/35 69

4.4.6 乗用車の電動化モデル(3)電池GWh、~2030/35 70

4.4.7 EVの脱炭素効果、HVとの比較 2019-2031 71

4.5 軽EVの登場と脱炭素への寄与 72

4.5.1 軽自動車の電動化モデル、台数%と電池GWh2030/35) 73

4.5.2 軽量ガソリン車の進歩とHEVの比較 74

4.5.3 国産EVの性能(1) 2022 75

4.5.4 国産EVの性能(2) 2022 77

4.6 2030/35電池の総GWh(総括) 78

4.6.1 各国内販売車、2030/35電池総GWh推定(データ) 79

4.6.2 各国内販売車、2030/35電池総GWh推定(グラフ) 79

4.6.3 大手自動車と電池メーカーの2030年計画 80

4.6.4 トヨタ自動車のBEV(世界)計画、2023/04 81

4.7 参考資料、IEAの電池総量予測ほか 82

4.7.1 IEAの電池総量予測 82

4.7.2 IEAの電池総量予測(1)、Tera(1,000)GWh 83

4.7.3 IEAの電池総量予測(2)、5,000GWh超@2030 83

4.7.4 電動自動車用電池の総GWhモデル(データ) 84

4.7.5 電動自動車用電池の総GWhモデル(グラフ) 85

4.7.6 電池からEVへ、複雑な流れ 86

第5章 x/zEV用電池の現状、増産計画と進展 87

5.1 2023年以降の電池増産計画 88

5.1.1 一覧(自動車メーカー(左)、電池メーカー(右)) 89

5.1.2 2023以降の電池生産計画、拠点別 91

5.1.3 拠点別電池生産計画、発売予定年 92

5.1.4 欧州拠点の電池製造計画 93

5.1.5 北米拠点の電池生産計画 94

5.1.6 中国拠点の電池生産計画 95

5.1.7 韓国と台湾拠点の電池製造計画 96

5.1.8 日本国内拠点の電池生産計画 97

5.1.9 グローバルな拠点での電池生産計画 98

5.1.10 インドとASEAN地区拠点の電池生産計画 99

5.1.11 インドにおける乗用車のEV化 100

5.1.12 印東南亜の新車販売台数(ICE+EV) 101

5.2 各国の電池メーカーの計画(中国、韓国、日本、欧州) 102

5.2.1 中国の電池メーカーからの調達計画(自動車メーカー別) 103

5.2.2 韓国の電池メーカーからの調達計画(自動車メーカー別) 104

5.2.3 日本の電池メーカーからの調達計画(自動車メーカー別) 105

5.2.4 欧州の電池メーカーからの調達計画(自動車メーカー別) 106

5.2.5 (参考)2Q/2022までの計画、電池メーカー別 107

5.2.6 中国電池メーカーと計画 108

5.2.7 韓国電池メーカーと計画 109

5.2.8 北米電池メーカーと計画 109

5.2.9 日本の電池メーカーと計画 110

5.2.10 欧州電池メーカーと計画 110

5.2.11 印亜電池メーカーと計画 111

5.3 自動車メーカーの電池内製化 112

5.3.1 自動車メーカーの電池内製(1)日本 113

5.3.2 自動車メーカーの電池内製(2)欧州 114

5.3.3 (参考)大手自動車メーカーの電池SC戦略(2022段階) 115

5.3.4 自動車メーカーの電池サプライ戦略(2022)、内製化 115

5.3.5 自動車メーカーの電池サプライ戦略(2022)、内製化(追補) 115

5.4 直近12ヶ月の生産・販売 116

5.4.1 主要リチウムイオン電池メーカー、直近12ヶ月の売上高(グラフ) 117

5.4.2 主要リチウムイオン電池メーカー、直近12ヶ月の売上高(データ) 117

5.4.3 EV用電池の2022通期生産GWh(グラフ) 118

5.4.4 EV用電池の2022通期生産GWh(データ) 118

5.4.5 (参考)EVの台数と所要電池総数GWh 119

5.4.6 (参考)電池総GWhとEVの台数 120

5.5 日本の車載用電池の生産 121

5.5.1 日本のリチウムイオン電池生産(金額) 122

5.5.2 日本のリチウムイオン電池生産(数量データ) 123

5.5.3 日本のリチウムイオン電池生産(金額データ) 123

5.5.4 車載用リチウムイオン電池生産、国内直近12ヶ月 124

5.5.5 車載用リチウムイオン電池、国内直近12ヶ月(データ) 125

5.5.6 定置用蓄電池の生産実績、国内 125

5.5.7 (引用)定置用蓄電池の平均容量kWh 126

5.6 電池生産計画の投資、(億円/(GWh/年)) 127

5.6.1 電池生産計画の投資額と生産規模(グラフ) 128

5.6.3 投資額とGWh生産規模(2020-2021)グラフ 129

5.6.4 投資額とGWh生産規模(2020-2021)データ 130

5.6.2 電池生産計画の投資額と生産規模(データ) 130

5.7 (参考)2021~22年段階の電池増産計画 131

5.7.1 欧州立地のEV用電池製造計画 132

5.7.2 2021/1Qと2021以降の生産能力、工場立地別(1) 133

5.7.3 2021/1Qと2021以降の生産能力、工場立地別(2) 134

5.7.4 国内メーカーのEVとEV用電池のSC 2021/3Q 135

5.8 追補 3Q/2023 136

第6章 正極材の選択(1 ニッケル&コバルト系) 137

6.1 正極材メーカーの動向、2021-2023 137

6.1.1 正極材の新規生産計画、直近12ヶ月 138

6.1.2 正極材の新規生産計画、~2022 139

6.1.3 正極材メーカーのグローバル展開 140

6.2 NMCxyzの特性と比較 142

6.2.1 NMCxyz系正極材の放電特性(1) 143

6.2.2 NMCxyz系正極材の放電特性(2) 144

6.2.3 NMCxyz系正極材の放電特性(データ) 145

6.2.4 NMC三元の素原料コストと相対比較 146

6.2.5 NMC単、二と三元系正極材の共通性 147

6.3 NMCxyz三元系、選択の基礎理論と数量 148

6.3.1 NMCxyz系正極材の理論容量 149

6.3.2 NMCxyz系正極材の放電特性 149

6.3.3 (参考)正極材の放電容量GWhあたり重量Kg 150

6.3.4 (参考)正極材ごとのリチウムLiの所用量、1,000GWhレベル 151

第7章 正極材の選択(2)、LFPなどコバルトフリー系 152

7.1 正極材の新規計画一覧とLFPの基本特性 153

7.1.1 LFP正極材による電池生産計画、メーカー別動向 154

7.1.2 正極材の参入企業と動向、2Q/2022 156

7.1.3 最近のコバルトフリー正極材の動向、2022/2Q 158

7.1.4 コバルトフリー正極材の比較(データ) 159

7.1.5 コバルトフリー正極材の比較(Ah) 160

7.1.6 コバルトフリー正極材の比較(Wh) 161

7.1.7 正極材のAh容量(単元、二・三元系) 163

7.1.8 (参考)正極材のLi Kg/kWh比較(1C容量)データ 164

7.1.9 (参考) 正極材のkWh放電容量あたり重量Kg 165

7.1.10 (参考)正極材の化学式、式量と(Li Kg/Ah)データ 166

7.2 LFP正極材の基礎特性 167

7.2.1 鉄リン酸リチウム正極セル特性(1)容量とCレート 168

7.2.2 鉄リン酸リチウム正極セル特性(2)サイクル 169

7.2.3 正極材の粒径と比表面積とモルフォロジー 170

7.2.4 LFPの改良モルフォロジー 171

7.3 LFP正極電池の事例と傾向 172

7.3.1 LFP正極のリチウムイオン電池、製品例 173

7.3.2 エリーパワー(株)の角槽型LFP正極電池 174

7.3.3 SAFT社のVL25Fe Cell 175

7.3.4 BYD社のLFP正極材電池とバス 176

7.3.5 中国におけるLFP正極材の生産、GGII 177

7.3.6 正極材の選択、中国電動自動車 2019/4月 178

7.4 新規LFMP正極材の特性 179

7.4.1 (部分引用)LFMPの台頭、日経産業新聞、2022/11/22 180

7.4.2 新規LMFP正極材の特性比較 181

7.4.3 LMFP正極材セルの放電カーブ(文献引用) 182

第8章 負極材の選択(1 新・炭素系とリチウム・メタル) 183

8.1 (炭素/リチウム)負極の基本特性 184

8.1.1 正極と負極、主役と脇役 185

8.1.2 各種負極材の理論容量 186

8.1.3 炭素系負極の構造模式図 187

8.1.4 炭素、黒鉛系負極材の品種とメーカー 189

8.2 等方性の炭素負極材 191

8.2.1 炭素・黒鉛系負極材の異方性と特性 192

8.2.2 負極材の選択とパワーVS.エネルギー(データ) 194

8.2.3 負極材の選択とパワーVS.エネルギー特性 195

8.2.4 負極材の選択とセルの安全性 196

8.3 リチウム・メタル負極 197

8.3.1 リチウムメタル負極の開発、2023 198

8.3.2 正極と負極材の理論容量 199

8.3.3 リチウムメタルと炭素の比較 200

8.3.4 充放電可能なCell VOLUME 、イメージ図 201

8.3.5 元素の電気伝導度 Ω・m 202

8.4 リチウム合金系負極 203

8.4.1 負極材の理論容量(1)、mAh/gとmAh/cm3 204

8.4.2 合金系負極材の体積変化と比較(比重) 205

8.4.3 合金系負極材の体積変化と比較(比体積) 206

8.4.4 合金系負極材のLi化ステップ 207

8.4.5 合金系負極材のLi数と実用域 208

第9章 負極材の選択(2 LTOとNTO系) 209

9.1 LTO負極セルの特徴と材料サプライ 210

9.1.1 非炭素系負極材 211

9.1.2 LTOとNTOの開発状況、2000~2023 212

9.1.3 LTO 負極セルの反応 213

9.1.4 LMO正極/LTO負極セルの充放電過程 214

9.1.5 カーボン・コーティングLTOの容量とレート特性 215

9.1.6 LTO負極セルのサイクル特性(放電容量維持率) 216

9.1.7 (引用)LTO負極セルの進歩 217

9.1.8 表面カーボンコーティンによるLTO負極材の特性改良 218

9.1.9 各社のLTO負極セルの特性 219

9.1.10 三菱自動車MiEVのLTO負極電池 220

9.2 NTO負極セル 221

9.2.1 NTO、LTOとC6の理論容量 222

9.2.2 電池の電極構成と電解質溶液1.2Mの分布 223

9.2.3 (引用)㈱東芝のNTO負極材、2023 224

9.2.4 (引用)㈱東芝のNTO負極セル 225

第10章(特別寄稿) 欧州における電池製造の進展 226

10.1 欧州の電池産業の概要 226

10.2 各国のリチウムイオン電池産業の一例 ~ドイツとフランス~ 227

10.3 欧州のギガファクトリー 230

第11章 終章(まとめ)安全性とカーボンフットプリント 238

11.1 安全性と時間の経過 239

11.1.1 EVなどの発火事故の切り口(全体) 240

11.1.2 電池の劣化と“温度、時間の重ね合せ原理” 241

11.2 電池生産に伴うGHGの発生(正極材別) 242

11.2.1 電池生産に伴うGHG発生、gCO2/kWh 243

11.2.2 電池生産に伴うGHG発生(データ) 244

11.2.3 電池生産に伴うGHG発生、正極材別内訳 245

11.2.4 (参考) 正極材の特性(計算データ) 246

11.2.5 (参考) NMC三元系正極材の元素組成と表記 246

11.3 BEVにおけるCFP(スタートからゴールまで) 247

11.3.1 (引用) IEAのGHG区分 248

11.3.2 自動車、ゆりかご~墓場までのGHG 248

11.3.3 EVにおける電池のCFP、比率は低い 249

11.3.4 x/zEVとICEのLC-GHG発生(tCO2-eq)グラフ(リニア) 250

11.3.5 x/zEVとICEのLC-GHG発生(tCO2-eq)グラフ(対数) 251

11.3.6 HEVとBEVのLCーGHG構成の違い 251

11.3.7 (引用)電池とカーボン・フットプリント、CPCIC 252

成書と参考資料一覧 253

著 者 紹 介 256

掲載見本