EV World partⅡ Matching among the Elemental(Co and Li) resources, Cathode and Anode material and the Li-ion battery Production. 2018-2030.

| ■ 発 行:2019年9月10日 ■ 調査・執筆:菅原 秀一 ■ 価 格:本体価格 99,000円(税込) 書籍 + CD(セット) 115,500円(税込) ★ メルマガ会員:定価の10%引き! ■ 体 裁:A4判・並製・267頁(カラー印刷) ■ 企画・編集:㈱シーエムシー・リサーチ ISBN 978-4-904482-65-0 パンフレット |

|

【テレワーク対応サービスのお知らせ】

弊社発行書籍を、書籍+CDのセットで弊社から直接お買い上げいただいたお客様には、ご希望があればCD中のPDF等を弊社URLからテレワーク先でもダウンロード可能な手配をいたします。ご希望の方は、発注時に合わせてご連絡ください。

購入方法

| カートへの投入、あるいはFAX申込用紙にてお申込ください。 | ||

| 本体 | ||

| 書籍+CD(セット) | ||

| FAX申込用紙PDF | ||

| [メルマガ登録者/新規登録希望者はこちらから] 弊社のメルマガ登録者は、代金が10%引きになります。メルマガ登録者/新規登録希望者の書籍購入は、下記のカートへの投入によってお申し込みください。また、FAX申込用紙でご注文の場合は、FAX申込用紙のメルマガ受信可否「受信する」にチェックをお願いします。 |

||

| 本体 | ||

| 書籍+CD(セット) | ||

| FAX申込用紙PDF | ||

本書の特徴

◆ xEVとZEVのトレンドは、ますます見え難くなった

◆ EV電池の大型化か、あるいは小型化による台数の拡大か

◆ EVは200万台を越え(2018年)! もはや後戻りはできない

◆ 今になってEVの発火事故が増大! 一過性で済まない原因か

◆ 正極材はNMC622に収束するのか? Coの量とコスト次第か?

◆ 正極材のコストダウンが鍵であるが、廃電池のリサイクルとの連系が必須!

◆ 負極材はシリコン系への移行では、それほど実容量はアップできない!

◆ 二次電池の工学的な解析も含め、総合的に解説

◆ 原料、部材のメーカーの営業戦略も一覧

※ 本書から選択と集中のビジネスモデルとそのアクションを探って頂きたい。

= 刊行にあたって =

全世界のEV等の生産は、2018年実績で200万台を越えた。その中で車種の多様化、電池容量kWhの大型化と小型化が同時に進行している。ほんの2~3年前の、単純生産拡大と大型化のトレンドとは決別して、自動車としての本来の姿を目指しているようにも見える。その中で需要の約半分を占める中国市場は、相変わらず世界の動向を左右している。

EV生産の政策目標と実績の乖離は、中国に限らず欧米にも多く見られる。この背景には原材料である正・負極材の元素資源(Co、Li等)の制約と電池コストへの懸念や、資源獲得競争の激化がある。ここ数年の世界的なEVシフト自体も、行く先の制約条件を見ないで進行した様相があり、目標に元素資源の使用可能量や、資源リサイクルの量などの整合性が求められる。

本書の仮定ではEVが2030年で1000万台レベルにならないと、設備産業である化学原料の供給は安定しない。電池の市場規模が、EVだけで10~20兆円となることが一つの目処であろう。しかしながら現状はEVの発火事故の再発や充電インフラの不備で、足止めをされている状況である。この段階での電池総量GWhの試算を行い、そのマグニチュードを示した。

本書後半で扱った正・負極材と元素資源の所要量の推算は、自動車や電池の業界ではあまり関心がなく、情報も整理されていないように思われる。本書では主題を解析して行く中で、敢えて化学量論的な内容にも踏み込んだが、定量的な出入“マッチング”を無視しては産業は成り立たない。そのため単位や大きな数字の扱いなど、難解な内容も一部含まれているがご容赦願いたい。

本書は化学と元素資源に寄った内容になっているが、異業種が連なるEVにおいては、むしろ出口側の自動車産業の方にも、入り口側の情報を参考にして頂ければ幸いである。(2019年9月)

調査・執筆:菅原秀一/企画・編集:シーエムシー・リサーチ

本書の構成

第1章 EV 生産台数の実績と推移

第2章 搭載電池のkWh 容量と総量GWh

第3章 正極材の特性と元素資源の所要量

第4章 負極材の特性と元素資源の所要量

第5章 算定基礎 電池GWh 当りの元素所要量

第6章 まとめと展望

第7章 参考資料

各章の内容

この章では2018年までの実績と、2030年を一つの区切りとした台数の推定と解析を行った。数年前の計画から大幅に乖離している中国や米国などの地域がある一方で、北欧での大幅な実績増加等が見られる。自動車メーカー別においても、車種の入れ替わりが激しく、PHVの構成比率が高まるなどの変化も見られる。

IEA(国際エネルギー機関)や関連業界が、2030年レベルのEV比率を予測しているが、結果は桁違いに異なっている。IEAの台数設定は大気汚染の解決の観点から、かなり大幅なEV の増加を求めている。

1.1 2030年までの予測、銀行、IEAほか

1.2 世界の生産、~2018年実績2030年予測

1.3 中国の生産、~2018年実績2030年予測

1.4 国別、自動車メーカー別の生産実績

第2章 搭載電池のkWh容量と総量GWh

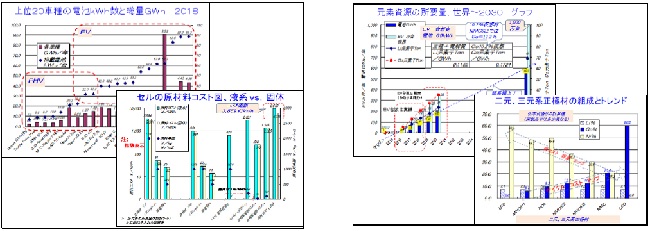

車種別の搭載電池のkWh値を積算して、電池GWh/EV1万台を算出する。最終的には2030 年段階での、電池総量GWhを推定して行くことになるが、kWh値は意外と低い値に収斂を見せており、これまでとはトレンドが変わったとも見える。走行km数との関係では,電池容量のみならず、EVのメカトロ効率が大きく関係するので、最近の車種のデータを紹介する。

2.1 電池容量のメーカー別、車種別実績と推定(~2018、2030)

2.2 EV、PHV搭載電池のkWhの推移

2.3 走行距離kmと電池容量kWhのバランス

2.4 電池総量GWhと市場規模

第3章 正極材の特性と元素資源の所要量

EVの正極材はいずれが主流となるか、現時点ではNMC622三元系が、コスト・パフォーマンスの点で優位であろう。これもCoのコスト問題との妥協であり、非Coの単元系もかなりのポテンシャルがある。仮にEV1,000万台/年電池max800GWhで、必要なCo,Liほかが賄えるかが要点である。

3.1 単元系正極材と特性

3.2 多元系正極材と特性

3.3 正極材とNi、Coの所要量と前駆体

3.4 EV生産台数と元素資源の所要量

3.5 正極材の参入企業と増産計画

第4章 負極材の特性と元素資源の所要量

負極材は正極材に比べると、kWh容量では脇役的な存在ではある。一方で電池のサイクル、パワーと回生においては負極材の特性が大きく影響する。ここでは炭素・黒鉛系負極材の欠点、特に嵩高い電極層による比容量Wh/Lの低下と、これを改良することも含めて、シリコン系など髙容量負極材の特性を紹介する。

リチウム元素資源は正負極と電解質に共通するのでここでまとめて扱う。

4.1 炭素・黒鉛系負極材の特性と比容量

4.2 シリコン系と合金系の負極材の特性と実用性

4.3 新規負極材TiO2、WO5、Nb他の特性とメリット

4.4 正負極と電解質のリチウム資源とリサイクル

(リチウムに付いては正極分も含めてここで扱う)

4.5 負極材への参入企業と増設計画2019

第5章 電池GWhあたりの元素所要量

第2章~4章の元素資源の所要量などの係数は、下記の方法で、いくつかの仮定を置いて算定しているので、その詳細を示した。また非常に大きな単位の数字を扱うので、単位の換算なども念の為に一覧した。

5.1 EVにおける正極材の選定と計算の過程

5.2 電池(セル)の材料、部材の構成(重量、体積)

5.3 単位の換算と表示方法(k、M、G、W、Wh、Ah)

第6章 まとめと展望

本書(EVワールドⅡ)は本シリーズの最も始めの“原材料と正・負極材”の部分だけである。実際には下記の諸問題がクリアされて、大きな市場が見えないと、鉱業と化学工業からの供給体制は整わない。異業種の連系で、リチウムイオン電池とEVは、思いのほか動きが遅い。

更にはEVシステムの安全性の確保は言うまでもないが、大量の廃電池の処置が出来なければ、EVは10年足らずで行き詰まることになる。

下記の6.2、6.3節は、後続のEVワールドシリーズの主題として詳しく扱って行く予定であるが、ここでは要点だけを説明したい。

6.1 xEVの価値(環境、エネルギーほか)

6.2 電池市場規模と原材料供給

6.3 諸問題との整合性(1)(廃電池とリサイクル)

6.4 諸問題との整合性(2)(安全性)

第7章 参考資料

下記の事項は、本書の自動車市場的、技術的な背景である。先の各章で扱うと煩雑になるので、多少の教科書的な内容も含めて、参考資料としてまとめた。

R.1 xEVにおけるCAFE規制等の概要

R.2 正極材の合成と原料、リサイクル

R.3 電池のパワー、エネルギーと比容量

R.4 世界の元素資源の開発状況

内容見本

構成および内容

目次構成・内容一覧PDF1.1 2030までの予測、銀行、IEAほか

1.1.1 EVの比率%と2030年までの予測(1)

1.1.2 EVの比率%と2030年までの予測(2)

1.1.3 ZEV(米)とNEV(中)の比率規制と欧州CO2規制

1.1.4 IEA Global EV Outlook 2019

1.1.5 Global Stockof EV and PHV

1.1.6 EVs Stock Scenario

1.1.7 充電ポントの設置状況 2013-2018

1.2 世界のEV生産、~2018年実績と2030年予測

1.2.1 EV等の生産、供給と販売

1.2.2 世界(EV+PHV)実績と推定(2014年~2020年)

1.2.3 EV+PHV世界の台数(~2018年実績と2030年推定)

1.2.4 世界のEV台数データ(~2018年実績と2030年推定)

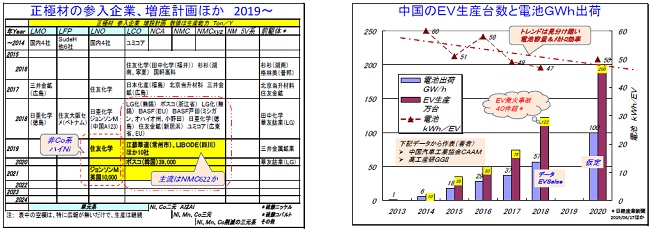

1.3 中国のEV生産、~2018年実績と2030年予測

1.3.1 中国のEVの生産台数、実績と予測

1.3.2 中国のEVの生産台数と電池GWh出荷

1.3.3 中国の新エネ車(NEV)の実績と計画

1.3.4 中国政府認定のエコカー用電池製造企業ホワイトリスト

1.3.5 時系列で見た中国EV展開

1.3.6 中国のEV化のステップ、2017~2030年

1.4 国別、自動車メーカー別の生産実績

1.4.1 EV、PHV全世界(モデル別)生産・販売台数 2018

1.4.2 EV、PHV全世界(メーカー別)生産台数 2018

1.4.3 中国のZEV 上位20モデル 2018

1.4.4 欧州域販売台数 2018

1.4.5 日本国内、ZEV販売台数 2017

1.4.6 地域別EV+PHV販売台数推定

1.4.7 (参考)2018上期PHV比率と前年同期比

第2章 搭載電池のkWh容量と総量GWh

2.1 電池容量のメーカー別、車種別の実績と推定(~2018年、2030年)

2.1.1 EVの電池システムの構成(24kWh、2014)

2.1.2 販売台数上位20車種の電池kWh数と総量GWh(2018)

2.1.3 販売台数上位20車種の電池kWh数(2018)

2.1.4 EV・PHVのモデル別の販売台数と電池容量(2018)

2.1.5 自動車メーカー別の電池総量GWh(2018)

2.1.6 販売台数順上位20車種のメーカー別販売台数と電池総量(1)

2.1.7 電池MWh順上位20車種のメーカー別販売台数と電池総量(2)

2.1.8 大型EV(SUV)の電池容量と急速充電時間

2.1.9 搭載電池容量kWhと充電所要時間2017-2018

2.2 EV・PHV搭載電池の容量kWhの推移

2.2.1 搭載電池kWh容量と電圧諸元

2.2.2 EV、PHVの電池容量と充電所要時間(2017-2018)

2.2.3 EV、PHV搭載電池の急速充電充電レート

2.2.4 中国のEV生産台数と電池GWh出荷

2.2.5 EVの急速充電、給電kWと充電kWh

2.2.6 EV急速充電システム、CCS、CHAdeMOほか

2.3 走行距離kmと電池容量kWhのバランス

2.3.1 測定モードと走行km(相対値)

2.3.2 EVの航続距離 2017

2.3.3 EV走行800km vs. FCV

2.3.4 主なEVの航続距離と電池容量 2017

2.3.5 EV、PHVの車輌総重量と走行性能

2.3.6 EV、PHVの電池容量と走行距離 2017-2018

2.3.7 EV、PHVの電力消費率

2.3.8 大型EV(SUV)の電池容量と走行諸元

2.3.9 参考EV、PHVとHV電池ユニットのSOC変化(充放電)

2.3.10 参考 IEC62660-1規格 放電出力制御

2.4 電池総量GWhと市場規模

2.4.1 EV、PHV、HEV用電池の年間所要量

2.4.2 中国の電池総量GWh出荷

2.4.3 EV電池の年間総コスト推定(市場規模)

2.4.4 経済産業省統計、車載用リチウムイオン電池

2.4.5 電池総量GWhの実績とパラメーター推定(1)

2.4.6 電池総量GWhの実績とパラメーター推定(2)

第3章 正極材の特性と元素資源の所要量

3.1 単元系正極材と特性

3.1.1 正極材の遷移元素

3.1.2 リチウムイオン電池における正極と負極、主役と脇役

3.1.3 正極材の容量とセルの比容量モデル

3.1.4 正極材の理論容量(Faraday則)とパラメーター

3.1.5 単元 LFP LiFePO4

3.1.6 単元 LCO LiCoO2

3.1.7 単元 LNO LiNiO2(1)

3.1.8 単元 LNO LiNiO2(2)

3.1.9 単元 s-LMO LiMn2O4

3.1.10 EV用正極材の比較と選定

3.1.11 EV用正極材の実用例

3.1.12 日産自動車のEV電池技術

3.1.13 (参考1)電池メーカーでの正極材評価ステップ

3.1.14 (参考2)正極材製品の放電容量(1)

3.1.15 (参考3)正極材製品の放電容量(2)

3.1.16 (参考4)製品正極材の放電容量(3)20Ahセル

3.2 多元系正極材と特性

3.2.1 NCA二元系の組成とmAh/g容量(データ)

3.2.2 三元系正極材の元素組成と表記

3.2.3 NMC三元系正極材の位置付、AhとWh

3.2.4 NMCLi(Ni1/3Mn1/3Co1/3)O2(1)

3.2.5 NMCLi(Ni1/3Mn1/3Co1/3)O2(2)

3.2.6 二元系正極材製品の特性事例

3.2.7 三元系正極材製品の特性事例

3.2.8 二元、三元系正極材の組成とトレンド

3.3 正極材とNi、Coの所要量と前駆体

3.3.1 元素資源と素原料の重量比(グラフ)

3.3.2 元素資源と素原料の重量比(データ)

3.3.3 GWhあたりLiとCoの所要量(実際値)

3.3.4 正極材のコスト構成(製造原価、販売単価)

3.3.5 NMC三元、NCA元二正極材の合成と素原料コスト

3.3.6 正極材の素原料CoNi、鉱石>精錬>・・>合成

3.3.7 NMC三元の素原料コストパターン

3.3.8 NMC三正極材コスト積算 2016-2018

3.3.9 正極材の比重量とLi、Co資源所要量

3.3.10 正極材のWh容量と正極材の比重量(kg/kWh)

3.3.11 正極材のリチウムとコバルト資源

3.3節の資料:正極材ほかの所要量

3.3.12 GWhあたり正負極材その他部材の所要量(実際値)

3.3.13 仮想正極材VTCMの特性(データ)

3.3.14 仮想正極材VTCMの特性(グラフ)

3.3.15 リチウムの所要量

3.3.16 正極材の特性(計算データ)

3.4 EV台数と元素資源の所要量

3.4.1 元素資源の所要量、世界~2030 グラフ

3.4.2 元素資源の所要量、世界~2030 データ

3.4.3 元素資源の所要量、中国~2030 グラフ

3.4.4 元素資源の所要量、中国~2030 データ

3.4.5 元素資源千トン<B.電池GWh>C.EV万台全体図

3.4.6 多様性(1)元素資源(活物質)から正・負極材まで

3.4.7 多様性(2)電池(セル、パックとシステム)からEVまで

3.4.8 元素資源からEV搭載電池GWhまでの過程

3.5 正極材の参入企業と増産計画

3.5.1 正極材の参入企業、増産計画ほか~2018

3.5.2 正極材の参入企業、増産計画ほか2019~

3.5.3 正極材の工場立地と生産計画(1)2016~2025

3.5.4 正極材の工場立地と生産計画(2)2016~2020

第4章 負極材の特性と元素資源の所要量

4.1 炭素・黒鉛系負極材の概要と比容量

4.1.1 炭素・黒鉛系負極材の特性(数値は代表例)

4.1.2 負極材料の理論容量とセルの端子電圧

4.1.3 実用・リチウムイオン電池の負極材(1)

4.1.4 実用・リチウムイオン電池の負極材(2)

4.1.5 炭素関連産業の原料シーケンス

4.1.6 炭素・黒鉛系負極材の熱履歴と真比重

4.1.7 炭素・黒鉛系負極材のメーカー

4.1.8 負極材の資源、製造、コストと廃棄・回収

4.1.9 炭素系負極の模式図

4.1.10 ハードカーボンの「クラスター」(クレハ)

4.1.11 炭素系負極材の特性粒径と比表面積

4.1.12 炭素・黒鉛系負極材の異方性と特性

4.1.13 負極材の選択とパワー vs. エネルギー特性

4.1.14 負極材の選択とセルの安全性

4.1.15 負極材の選択とパワー vs. エネルギー(データ)

4.1.16 4.1節の参考文献

4.2 シリコン系と合金系の負極材の特性と実用性

4.2.1 各種負極材の理論容量

4.2.2 負極材の膨張率(概念図)

4.2.3 元素の電気伝導度 Ω・m

4.2.4 Si/SiO-C/G系負極材の開発グレードリスト2019

4.2.5 AUO社Si-CAnode ANSY-060

4.2.6 負電極層の放電容量 mAh/cm3

4.2.7 負電極層の放電容量 mAh/cm3(データ)

4.2.8 SiO/黒鉛複合系 GSYuasa2018

4.2.9 Si系負極のフルセル事例(55th電池討論会3A04)

4.2.10 負極電極層の密度(嵩比重)と空隙率

4.2.11 合金系負極材の体積変化と比較(比重)

4.2.12 合金系負極材の体積変化と比較(比体積)

4.2.13 負極材の理論容量(1)mAh/g*とmAh/cm3**

4.2.14 負極材の理論容量(2)Ah容量あたりのg数とcm3数

4.2.15 理論容量の計算/gと/cm3(上)/Ah(下)

4.2.16 合金系負極材のLi化ステップ

4.2.17 合金系負極材のLi数と実用域

4.2.18 (参考1)負極材の電位 vs. Li/Li+の推移(1)

4.2.19 (参考2)負極材の電位 vs. Li/Li+の推移(2)

4.3 新規負極材TiO2、WO5、Nb他の特性とメリット

4.3.1 TiO2系負極材の特性と比較

4.3.2 WO5系負極材の特性と比較

4.3.3 TiO2系とWO5系負極の理論容量(統合1)

4.3.4 TiO2系とWO5系負極の理論容量(統合2)

4.3.5 TiO2系とWO5系負極の理論容量比較(統合)

4.3.6 負極材の理論容量と比重(比容)のマップ

4.3.7 負極材の理論容量と比重(比容)のデータ

4.3.8 負極材の資源、製造、コストと廃棄・回収

4.3.9 負極電極層の密度(嵩比重)と空隙率(1)

4.3.10 負極電極層の密度(嵩比重)と空隙率(2)

4.3.11 負電極層の放電容量 mAh/cm3

4.3.12 (参考1)液系セルにおける電解質溶液1.2Mの分布

4.3.13 (参考2)電解質溶液の分布(g)

4.4 正負極と電解質のリチウム資源とリサイクル

4.4.1 GWhあたりのリチウム所要量(実際値)

4.4.2 EV台数とリチウムの所要量

4.4.3 廃リチウムイオン電池正極層の処理例(1)

4.4.4 廃リチウムイオン電池正極層の処理例(2)

4.4.5 リチウム資源ソースのg/L濃度比較

4.4.6 “都市鉱山”廃電池処理プロセス計算過程

4.5 負極材への参入企業と増設計画 2019

4.5.1 炭素・黒鉛系負極メーカーとグレード事例

4.5.2 負極材の参入企業、増設計画 ~2018

4.5.3 負極材の参入企業、増設計画 2019~

第5章 算定基礎電池GWh当りの元素所要量

5.1 EVにおける正極材の選定と計算の過程

5.1.1 EV用リチウムイオン電池(セル)2019

5.1.2 EVリチウムイオン電池の主要諸元 ~2016

5.1.3 EV用正極材の比較と選定

5.1.4 仮想正極材VTCMの特性(グラフ)

5.1.5 NMCxyz系の素原料コストとCoWt%

5.2 電池(セル)の材料、部材の構成(重量。体積)

5.2.1 電極面積設計とセル特性とコスト(模式図)

5.2.2 20Ah、74Whセルの材料、部材の構成(体積%)

5.2.3 GWhあたり正負極材その他部材所要量(実際値)

5.2.4 セルの原材料コスト図、液系 vs.固体

5.2.5 GWhあたりの正負極材その他部材所要量

5.3 単位の換算と表示方法(k、M、G、W、Wh、Ah)

5.3.1 単位の換算と表示方法

5.3.2 正極材関係のパラメーターと単位換算

第6章 まとめと展望

6.1 xEVの価値

6.1.1 ガソリン車>EV>FCV

6.2.2 xEVの環境価値、運用・運転と安全性

6.2 電池市場規模と原材料供給

6.2.1 電池(セル)の原材料コスト例、液系 vs.固体

6.2.2 セルの原材料コスト例、液系 vs.固体

6.2.3 仮想モデル、原材料の供給と課題

6.3 諸問題との整合性(1)廃電池とリサイクル

6.3.1 資源・環境関係法の相互関係と機能

6.3.2 二次電池の3Rと関連事項

6.3.3 化学物質規制とバーゼル法

6.4 諸問題との整合性(2)安全性

6.4.1 米TESLA社のEV発火事故

6.4.2 電池容量と急速充電、大型EV(SUV)

6.4.3 自動車用リチウムイオン電池の安全性確保

6.4.4 UNECE/R100 EV安全性試験項目の概要

第7章 参考資料

R.1 xEVにおけるCAFE規制等の概要

R.1.1 排ガス規制、CAFEなどの集約方法

R.1.2 ZEV(米国)とNEV(中国)規制目標

R.2 正極材の合成と原料、リサイクル

R.2.1 NMC正極材の合成(1)固相法から液相法へ

R.2.2 NMC正極材の合成(2)硫酸塩混合法

R.2.3 NMC正極材の合成(3)非硫酸系の噴霧造粒

R.2.4 噴霧熱分解法による正極材合成

R.2.5 NC二元系正極材、硫酸法合成と焼成ステップ

R.2.6 硫酸法合成(1)反応時間と組成変化(模式図)

R.2.7 硫酸法合成(2)反応時間と組成変化

R.2.8 硫酸法合成(3)反応時間と組成変化

R.2.9 廃電池正極層の処理と再合成(リサイクル)

R.2.10 二、三元系正極材の合成と素原料コスト

R.3 電池のパワー、エネルギーと比容量

R.3.1 タイプ別のセルの特性と向上(モデル)

R.3.2 Ragoneplot、パワー特性(体積L基準表示)

R.3.3 Ragoneplot、パワー特性(質量kg基準表示)

R.3.4 最近の製品セルの比容量(1) 2018-2019

R.3.5 最近の製品セルの比容量(2) 2018-2019

R.3.6 参考、BAIC(北京汽車)EVの電池システム

R.3.7 エネルギーとパワー特性の低下

R.4 プロピレンカーボネート(PC)電解液

R.4.1 混合系電解液の粘度(1)ECベースとPC

R.4.2 混合系電解液の粘度(2)ECベースとPC

R.4.3 混合系電解液の粘度(3)ECベースとPC

R.4.4 (データ表)混合系電解液の粘度、ECベースとPC

R.5 世界の元素資源の開発状況

R.5.1 元素資源の開発状況 2019

資料一覧