「工業材料」(日刊工業新聞社)2011年2月号に掲載

㈱シーエムシー・リサーチ

はじめに

ハイブリッド車HVやEVへの本格的な搭載、アシスト自転車や電動工具などへの採用の急増、さらにはすべてのモバイル機器のインフラとしての膨大な需要をその背景に、リチウムイオン(二次)電池(以下LiB)に関する技術とコストへの関心が高まっている。LiBは極めて技術依存の高い製品であり、その歩みは、90年代初頭のSONYによる開発から始まり、活物質、電解液、セパレータなどの使用材料の進歩の歴史であった。今もこれら材料・技術の開発は続いているが、本稿で注目したのは、これらとは別の製造プロセスとコスト問題である。

今後、中大型LiBの生産が拡大する見通しのなかで、これまでのプロセスでは生産性とコストダウンに限界があるという認識がある。それらを箇条書きにすると、以下のような課題に整理されるであろう。

● LiBへの新たな要求特性

1. 電池(セル)の容量アップ。1Ah前後から10~100Ahと大型化。

2. 高容量化を目指した正極活物質の変化、多元系や鉄リン酸リチウムヘ。

3. 高速充電や回生充電対応の負極借物質の変化。

4. 出力特性(パワ一)を重規した電池(セル)設計

5. 安全性試験や寿命(サイクルと保存)をクリアするためのセル設計。

6. 合理的な(コストダウンが可能な)電極構造と外装体の構造。

● 製造プロセスに求められる”世代交代的な変化”

1. 取り扱う原材料の増大に伴った、原料の自動計量や配合の連続化。

2. 粉体処理(混合・混線)や塗工スラリ一調製の高度化と連続化。

3. 塗工(コーティングと乾燥)の高速化とパターン化(*1)。

4. 電極枝の二火加工とセル組立の自動化。

5. 電解液注入、初充電の自動化と検査(不良セル排除)のコンビネーション。

6. クリーンルームやドライルーム設備の増大と運転コストの負担。

*1) 区分塗工/ストライプ塗工およびその組合せパターン

以下にLiBの製造工程の解析を行うとともにLiB製造コストの分析を試みた結果の概要を紹介する。

中大型LiBの概要と材料市場

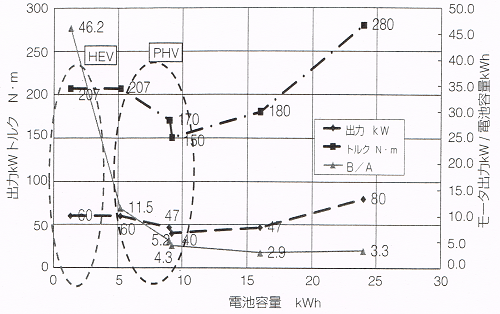

代表的な例として、現段階で主なHV、EVの大型電池の仕様が明らかになっているので、その容量を図1に示した。電池ユニットとしてHVで1.3kWh、EVで16~24kWhであり、小型民生用の18,650円筒セルが1~3Ah(14~43W) と比べると2~3桁アップとなる。近い将来、自動車用LiBがどの程度の需要があるかは推定はむずかしいが、いくつかの仮定を前提に原材料の総額を試算してみた(図2)。

図1 EV、PHV&HEVのLiB容量と電動モーター仕様

図1 EV、PHV&HEVのLiB容量と電動モーター仕様 図2 電動化自動車の電池材料コスト 2002年・試算

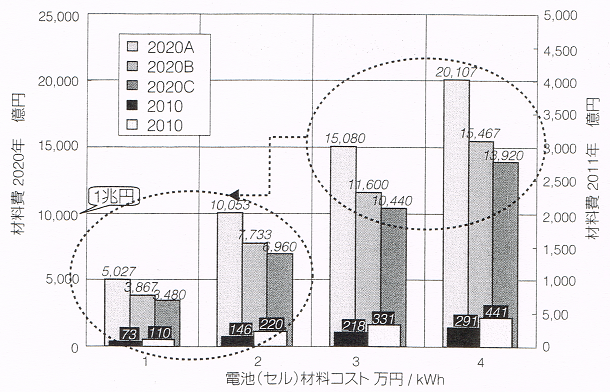

図2 電動化自動車の電池材料コスト 2002年・試算A(HV:PHV:EV=1:1:1)、B(HV:PHV:EV=2:3:1)、

C(HV:PHV:EV=3:2:1)の普及率を想定。

ここでは2020年におけるEVなど電動化自動車の生産台数(国内)を580万台/年とし、セルのkWh容量あたりの原材料コストを1万~4万円のケースで試算した場合の、原材料の総額を示している。また試算ではHV、PHVおよびEVの市場比率を3パターン仮定して行っているが、パターンAはHV:PHV:EV=1:1:1でEVの台数が最も多いケースである。

材料コスト(単価)の動向次第で市場規模も変化するが、試算では原材料で5,000億~2兆円の市場規模となる。LiBのコスト(電池工場の製造原価)はこの原材料で製造した場合、概ね2倍の1兆~4兆円と想定されるが、このコスト水準が自動車メーカーの求めるLiBの購入コストに見合うか否かは判断がむずかしいところである。

製造工程の概要

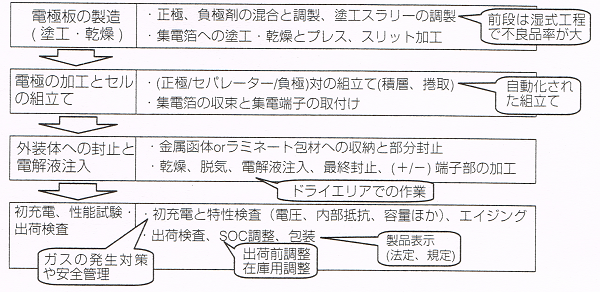

LiBは原料の粉体加工→電極板製造→セルの組立て→電解液充填を経て、充放電が可能な「セル」となる。全体の流れを図3に示したが、原料部材が10種類以上、工程が12ステップ以上となる。これだけ長い工程で、仮に各工程で1%のロスが発生した場合、トータルで10%以上の損失が発生することになる。

図3 リチウムイオン電池の製造プロセス(全工程)

図3 リチウムイオン電池の製造プロセス(全工程)前工程(活物質調製)と中間工程(電極板製造)までは、多量の微粉末とウェットなスラリーを扱うプロセスであり、”汚れ仕事”の典型ともいわれ、機器の清掃が重要となる工程である。前工程は活物質の粉体加工と塗工スラリーの調製、中間は塗工(極板のコーティング)であるが、この2工程はバインダーの選択(PVDF/NMP有機系かSBR水系か)や塗工機の形式の問題が多くある。

一方、セル組立て以降の後工程では一転して、クリーンでドライな製造環境が求められる。ポイントは異物の混入防止、組み立てたセルの完全な乾燥、さらに電解液注入工程の低露点環境の維持などであるが、この工程の環境維持は設備と運転経費のコストが大きな部分であり、トータルコストに大きく影響してくる。

具体的な工程は、乾燥した電極板の加工(プレス、スリット)と正負電極、セパレータ、端子を組み上げ、最終的に外装体(ラミネート包材や金属函体)に封入・封止を行う。次いで、内部短絡の検査後に初充電とコンディショニングを行い、特性の検査を経てセルとして完成する。

この工程は多数の部材を自動機械で組み立てて、各ポイントで検査し、不良品を排除してゆく。これらの自動組立ては小型民生用電池(円筒)ですでに完成されたシステムとなっているが、中大型セルは積層型や扁平捲込型などとなり、+/-電極の出し方も多様であるので、セルの構造に応じた専用の組立て機械が必要となる。

セルの設計と原材料

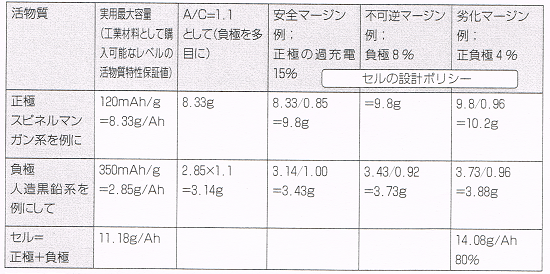

実用セルにおいては、長期のサイクル特性の維持やセルの安全試験のクリアを考えて、セル設計のパラメーターが検討される。

工業材料として購入が可能な正極、負極の活物質の”実力”を評価して、電池設計に組み込んでゆくのは電池メーカーの技術力である。安全マージンや劣化マージンをどの程度に設定するかは、特に工業規格があるわけではないので、メーカーのポリシーによって決められている。

表1の例では最終的に活物質の実用(最大)容量の80%がセルの定格(放電)容量としているが、これは無理な”詰め込み設計”がセルの発火・破裂事故を起こした過去の反省もあり、活物質(特に正極)の性能だけに依存したセル設計だけでは、安全なセルは得られないことによるものである。

表1 実用リチウムイオンセルの設計

表1 実用リチウムイオンセルの設計種々の制約から実用最大容量の80%程度となる。

注:活物質以外に、極板製作にはバインダーおよび電導性カーボン

セルとしては集電箔、セパレーターおよび電解液が必要である

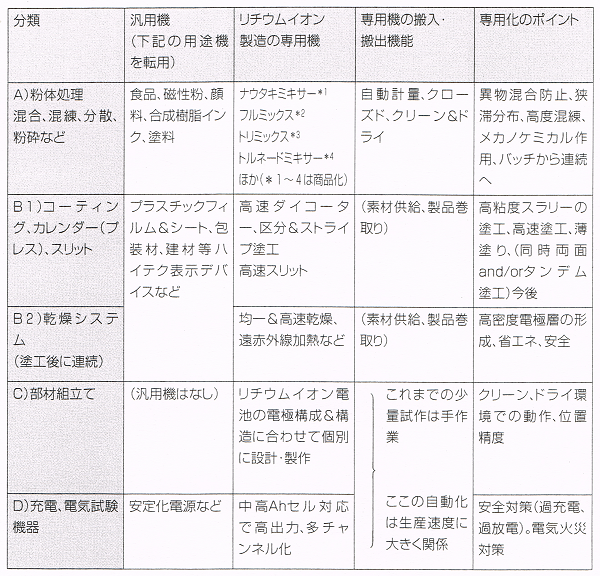

製造装置類と製造能力

それぞれの製造装置の主要メーカーや方式は参考資料を参照願いたいが、セルの生産量の巨大化に対応して従来の専業機器メーカー以外に、汎用機器のメーカーがその技術力を生かしてLiBの製造装置に参入する動きがある。表2に示したように多くの製造機器は汎用機の設計や仕様をリチウムイオンセル用に変更することで対応が可能である。原料粉体の計量や搬入も大量になると自動化・連続化が必要となり、配合ミスを起こさない対策などが必須となる。

表2 LiB製造装置類 汎用機転用から専用機設計

表2 LiB製造装置類 汎用機転用から専用機設計また、塗工後の電極版の乾燥や絶乾(真空転燥)および、クリーン&ドライ環境も膨張することになるので、セルの形状設計や組立て方法もこれらの工程を合理化するための整合性が必要となるであろう。

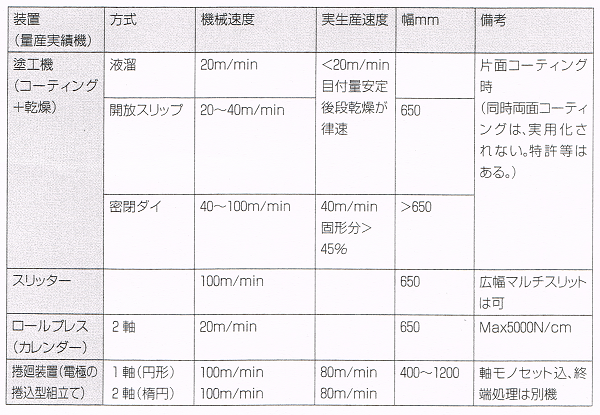

さらに、大量のセルを製造する場合の生産速度の問題がある。表3に各工程設備の生産速度を、現状で分かる範囲で示した。機械としての最高速度はともかく、乾燥やスリット、プレス、組立てなどは、”正常な良品が製造できる”速度が律速となり、そのレベルはかなり低速である。コーティングの”同時両面塗工・乾燥”などは実現すればかなり生産性アップに有効であろうと思われるが、その実現は困難であろう。

表3 製造装置の能力

表3 製造装置の能力製造設備の試算

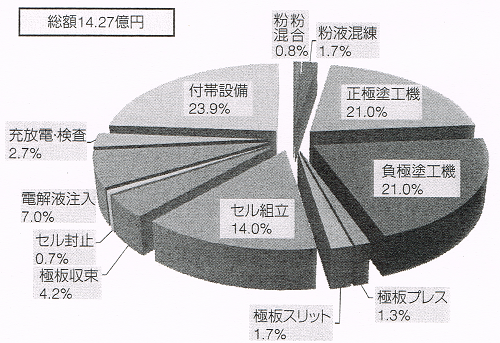

30Ahのセルを年間100万セル生産するという仮定で設備の積算を試みた。この他に付帯設備で3億~4億円程度が必要となるが、この工場はバーチャルであり、現時点で大型LiBの量産工場は操業してはない。各設備金額の比率を図4に示したが、正負塗工機(乾燥機を含む)の比率が高く、電極板の製造がポイントであることを示している。セルの組立てはかなり自動化(特に部材の搬入・搬出が自動化)されたとの前提で試算してみたが、実際にはこの工程の自動化実績が少ないので、設備金額が大きく膨らむことが考えられる。

図4 100万セル(30Ah)製造における設備(新設)費・比率(%)

図4 100万セル(30Ah)製造における設備(新設)費・比率(%)セルのコスト

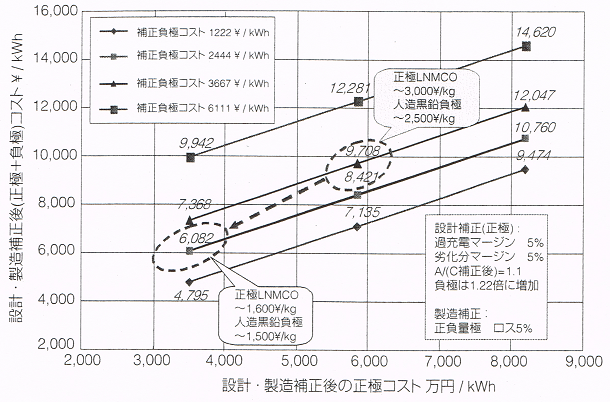

生産されるセルのコスト(工場原価)は原材料費 (所用量×単価)と製造費用(減価償却など固定費、原料以外の比例費、労務費など)の合計である。原材料費で比率の大きい正極・負極のコストを図5に示した。ただし、今後の大幅なコストダウンが考えられるため、金額を固定せずにセルのkWhあたりの幅をとって示してあるが、目標としては2010年段階の価格の1/2 となる、正極と負極の合計で6,000円/kWh程度がコストの目安になるであろう。

図5 (正極+負極)kWhコスト(設計・製造補正後)

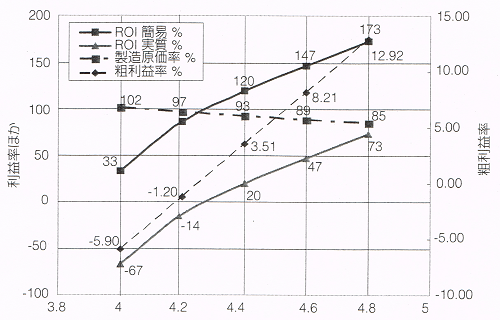

図5 (正極+負極)kWhコスト(設計・製造補正後)最終的なセルのコストにプラスαの金額を見込んだ販売価格をパラメーターにとり、利益率を試算したのが図6である。ここではセルの全原材料のコストを31,241 円/kWhとし、設備投資は大幅に増大したケースで行った(自動化設備や付帯設備の増大)。

図6 100万セル/年設備の利益率

図6 100万セル/年設備の利益率設備投資 25.9億、稼働率90% 不良品率3%

その結果、原材料費の比率が大きいので、原価償却の比率は低く抑えられ、販売価格が4.6万~4.8万円/kWh程度を維持できれば、粗利が8.21~12.9%を確保できるので、採算的にも充分成り立つものと判断できる。

個別のセルのコスト問題は電池メーカーによってさまざまなケースがあるので、この時点で、前記のような試算を行うこと自体に無理があることを承知で行ってみたが、本稿の全体を通して大型LiBの製造イメージを捉えることで、ケーススタディ一の参考にしていただけるものと考えている。

参考資料

「中大型リチウムイオン二次電池の製造プロセスの解析とコスト分析」、2010年10月、 シーエムシー・リサーチ発行

シーエムシー・リサーチ

〒101-0054

東京都千代田区神田錦町2-7 東和錦町ビル301

TEL 03-3293-7053