「工業材料」(日刊工業新聞社)2016年7月号に掲載

㈱シーエムシー・リサーチ 初田竜也*

*はつだ たつや:代表取締役社長

〒101-0054 東京都千代田区神田錦町2-7 東和錦町ビル

電話 03-3293-7053

固体酸化物影燃料電池(SOFC)は、エネルギー効率の高さから電力会社の取り組む「エコキュート」(ヒートボンプ給湯機)に対抗できると考えられ、都市ガスや石油などの燃料業界から注目されている。

従来のSOFCは、火力発電の代替や、業務や産業用途を狙った数十kW級のシステム開発が先行し、しかも作動温度が800℃近い高温になるため、住宅の軒先への設置は難しいと考えられていた。

しかし、2008年からNEDO研究助成によるSOFCプロジェクトの実証研究に、JX日鉱日石エネルギー(現・JXエネルギ一)が灯油やLPGを燃料に使う700Wシステムで参加し、TOTOが都市ガス用2kWシステムで参加したころから、SOFCの技術開発が活発になった。

SOFCの電解質材料として最も多く使用されているのは、金属酸化物「イットリア安定化ジルコニア(YSZ)」で、金属のジルコニウム(Zr)酸化物に、希土類のイットリウム(Y)が添加されたものである。

YSZを使う場合、通常では作動温度が800~1,000℃になり、周辺部材には耐熱性の高い金属が必要になる。金属は高温で酸化するため、一般的なステンレス(SUS)では、SOFCの部材としては不十分で、酸化を防ぐ銀(Ag)を表面に添加するなどの加工が必要である。

一方、SOFCの競合であるリン酸形燃料電池(PAFC:動作温度、約200℃)と固体高分子形燃料電池(PEFC)には、反応触媒として白金(Pt)が使われている。燃料中の一酸化炭素(CO)がPt触媒を劣化させるため、水素製造用の水蒸気改質器以外に、CO除主用のシフト反応器(反応温度:600℃以上)が必要である。

しかし、SOFCではCOも燃料に利用でき、燃料から水素を製造する水蒸気改質器に必要な熱(600℃以上の高温)も、SOFCそのものから得られる利点がある。

SOFCの開発動向

2010年度に終了したNEDOによるSOFC実証研究ではT0TO、日本特殊陶業が独自のスタックでシステム化し(TOTOのシステムはノーリツと共同開発した)、住宅に設置している。TOTOはイオン導電性の高い電解質薄膜を用いた円筒状のセルを、日本特殊陶業は高出力密度が特徴の平板状のスタックを開発した。また、日本ガイシ、村田製作所も独自のスタックを開発している。

日本で最も早くからSOFCに着手した三菱重工業は200kW級で加圧SOFC/GT複合システムの技術実証に成功しており、2020年頃に事業用発電規模でのS0FCガスタービン-スチームタービントリプルコンバインドシステムの実現を掲げている。大型化までのステップで、発電効率55%超の数百kW機を実用機として展開する構想も示されている。

SOFCは基本構造の自由度が高いため、これまでも多様な構造が提案され試伸されてきた。しかし、セルスタックのコストでは原理的に有利な構造と考えられても、実際には製造技術の成熟やエンジニアリング面で解決困難な課題に直面することも多い。

この数年間で複数のメーカーが家庭用SOFC開発に取り組み、その過程でシステムを仕上げるための様々な課題に対応してきた。今までの日本のSOFCはスタック開発が主で、システムのすり合わせが非常に弱かった。しかし、家庭用にSOFCを適用するということから、システムとスタック開発とが一体化され、大きく展開をしている。

このような発展から見ると、定置型ではなく移動体も含め、システム側とのインタラクション(相互作用)というのは非常に重要な意味をもってくる。

エネファームも燃料電池自動車(FCV)もPEFCを搭載している。この方式の燃料電池は低温で作動するために、家庭などで利用する装置に適している。他方、SOFCは700℃以上の高温で作動して、大容量の電力を高効率で作ることができる。

最新のエネファームではSOFCを採用する製品が出てきたほか、オフィスビルやエ場の電力源としてSOFCの燃料電池を導入する動きが始まっている。

2015年7月から、NEDOはSOFCの耐久性迅速評価方法に関する基礎研究の追加公募を行っている。この研究ではSOFCの耐久性迅速評価方法に関する基礎研究を行い、家庭用システムなどのセルスタックの耐久性評価技術を高度化し、セルスタックの開発サイクルを短縮・効率化することにより、本格普及レベルの低コスト・高耐久性を両立していく。

市場・開発動向

すべての燃料電池の中で最も低コストで発電できる燃料電池として、現在主流のPEFCではなく、白金触媒が不要なSOFCの活用が期待されている。

SOFCの場合、セルスタックの周辺部品も高温条件下で機能する必要があるため、耐久性のある部材が求められるなど課題も残されているが、現在はこれを解決するため、SOFCを採用した家庭用燃料電池を様々な環境下に設置してデータ収集などを行う実証実験がNEDOにより行われている。

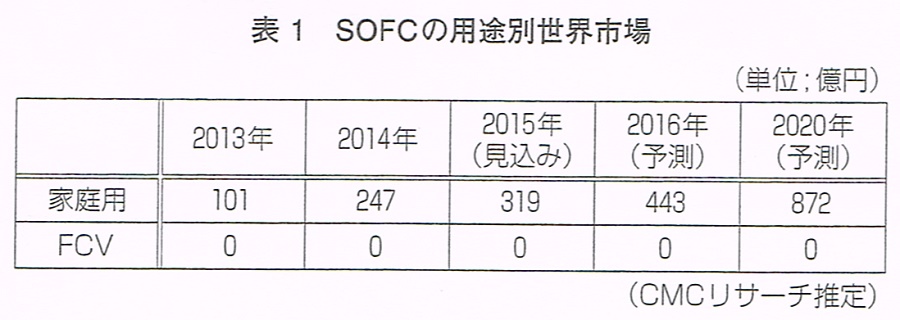

ここ数年間は実用化への動きが加速され、2016年は443億円の市場と予測される(表1)。SOFCの自動車用途はまだ市場に出ていない。

FCVの公開されている情報では、トヨタ、ホンダ、日産自動車とも、すべてPEFCを採用している。FCVでSOFCが採用された場合、下記の問題が発生し、現状では動力用としては困難であると思われる。そのため日本の自動車メーカーが、現在FCVにSOFCを積極的に研究・開発しているわけではない。

① 高温駆動のため、起動に時間とエネルギーがかかる。現状のS0FCでは起動に数十分かかる。それゆえ、SOFCのメリットである高効率は、スイッチの「入」、「切」を繰り返す環境ではあまり生かされない。

② PEFCに比べ発熱が高く、スタックが大型化する。車体の重量増と車内スペースが減少する。

③ スタックの強度については、高温駆動で振動があるので材料が耐えられるかという問題が残る。

④ プラスチックや樹脂を使用するPEFCより、量産の際のコストがかかる。

ただし、日産自動車はSOFCを採用したFCVの研究を続けている。日産は電気自動車(EV)の「レンジエクステンダ(EVに自家発電機を取り付けたもの)」としてSOFCを使い、航続距離が短いというEVの欠点を補っている。電池の蓄電量が不足するにつれ発電機が動き出し、満タンになるまで一定の負荷で時間をかけて充電する。この発電機として燃料電池を使っている。

SOFCは高温で使うため応答性が低く、負荷をかけられることは苦手であるが、レンジエクステンダならば、この火点が気にならない。

SOFC部材の市場動向

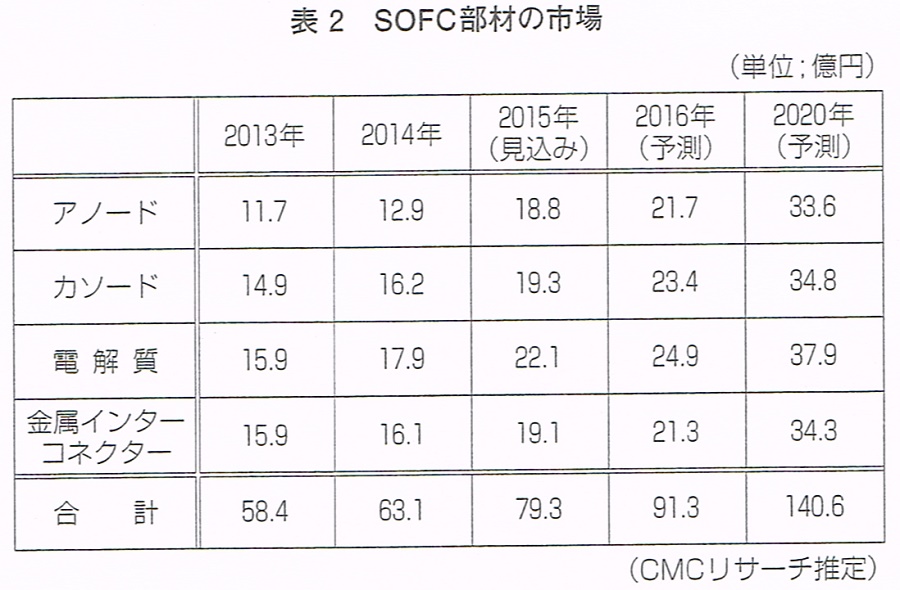

S0FC部材の2014年の市場規模は63.1億円で、2015年は79.3億円の見込みである。2020年は140.6億円と予測される(表2)。SOFCシステムを商品化しているメーカーは少ないが、ブルームエナジーや京セラなどがある。

家庭用燃料電池市場でのPEFCとSOFCはそれぞれ低コストが進められており、現在はPEFCが低価格化で先行している。国内のS0FCの供給が京セラに限定されていることから、システムメーカーは複数のセルメーカーとの開発の中で、コスト低減を期待している。最近の傾向として、PEFCメーカーでも、発電効率の高さと低コスト化の観点からS0FCに対する関心が高まってきている。

今後は、熱需要の小さい住宅の需要開拓が必須で、発電効率の高いSOFC開発に注目が集まってくる。

1. アノードの市場動向

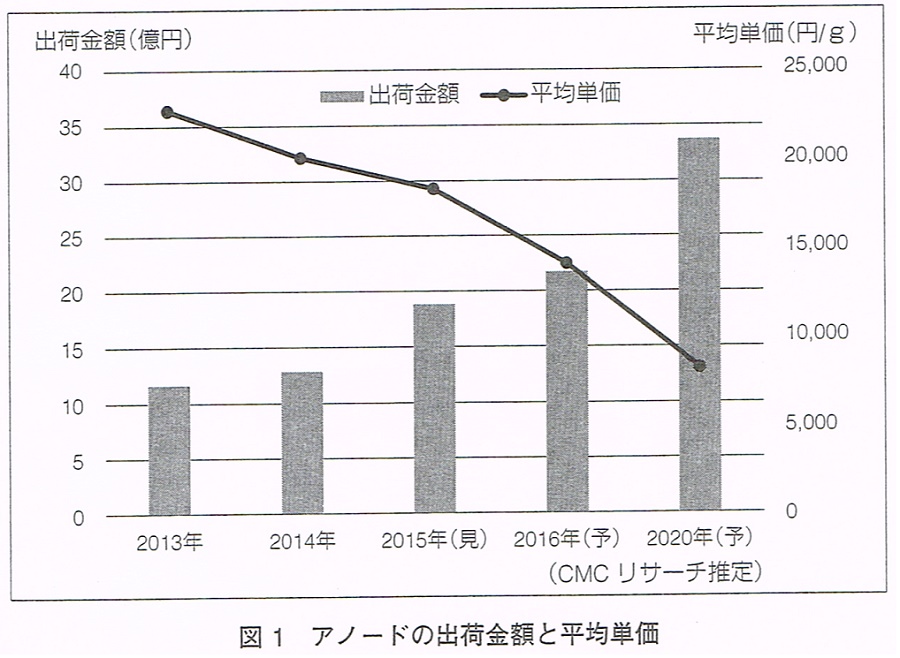

S0FC用途のアノード電極材の市場は、燃料電池システム市場の拡大に伴い増加し、2014年の市場規模は12.9億円で、2015年は18.8億円の見込みである。2O2O年は33.6億円と予測される(図1)。

アノード電極に利用される酸化ニッケルは、ニッケル水素電池の材料としての利用が多い。アノード電極はニッケル主体の材料であり、住友金属鉱山など数社が手がけている。材料メーカーは今後の需要の拡大によって、サプライヤーが増えていくが、機能性よりも低価格化のための製造工程が重要になってくる。

2. カソードの市場動向

電池の正極である。燃料電池の場合、酸素または空気を供給するので酸素極または空気極とも呼ばれる。

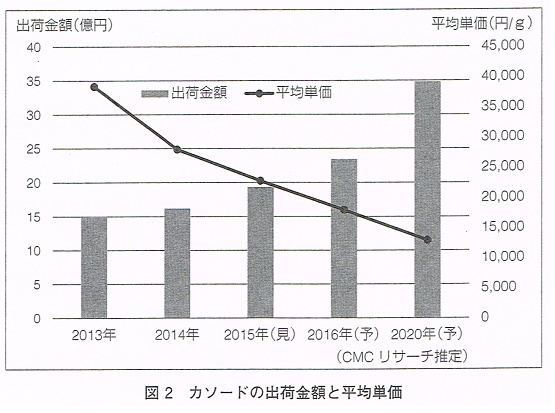

北米、欧州、日本でSOFCシステムの市場が立ち上がったことで、カソード電極の市場が拡大している。2014年の市場規模は16.2億円で、2015年は193億円の見込みである。2020年は34.8億円と予測される(図2)。

これは北米でブルームエナジーがシステムの出荷量を増加させた影響によるものである。日本でのSOFCシステム市場は家庭用が中心であり、産業・業務用市場の立ち上がりは苦戦している。家庭用では先行するPEFCと競合することになる。

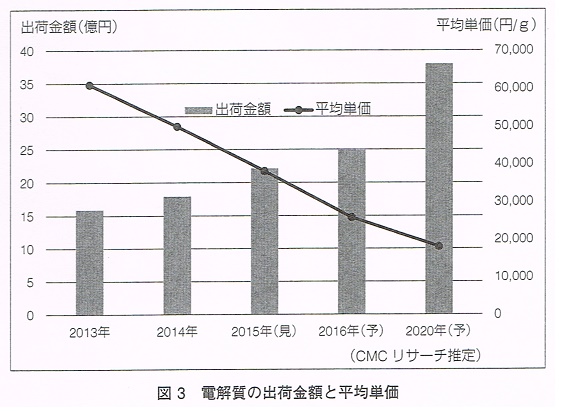

3. 電解質の市場動向

電解質材料は電極材に比べ若干使用量が多く、したがって出荷量も多くなっており、2014年の市場規模は17.9億円で、2015年は22.1億円の見込みである。2020年は37.9億円と予測される(図3)。

S0FC用途の材料の需要は北米で90%以上である。北米は日本よりも市場の立ち上がりが早く、システムは大型化するトレンドがあり、しばらくは北米市場が高く占める。

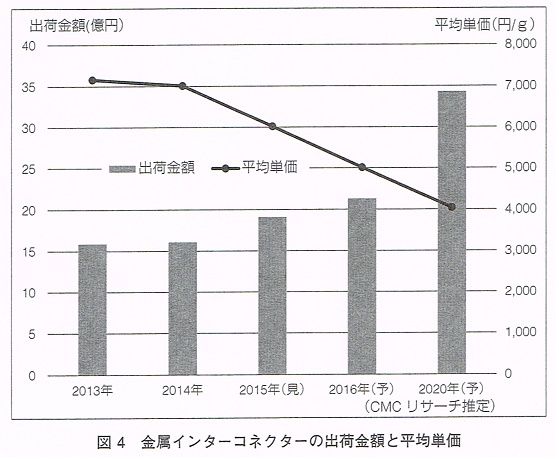

4. インターコネクター(セパレータ)の市場動向

SOFC用金属インターコネクター材には、① 作動温度での良好な導電性、② 作動温度での長時間にわたる良好な耐酸化性、③ 電解質YSZ(ジルコニア系セラミックス)に近い熱膨張係数が必要である。

SOFCに利用されるインターコネクターにはセラミック系材料、金属素材の2種類があるが、金属インターコネクターを組み合わせたスタックが世界的に主流であるので本稿では金属素材を扱う。

金属インターコネクタ一市場は燃料電池システムの増加に伴い拡大する。S0FCのセルスタックの構造はメーカーにより異なり、金属インターコネクターを使用しないものがある。現在、燃料電池システムの出荷量が最も多いブルームエナジーは金属インターコネクターを採用していることから、これが主流になっている。

2014年の市場規模はI6.1億円で、20I5年は19.1億円の見込みである。2020年は34.3億円と予測される(図4)。

インターコネクターは、セル同士を電気的に接続する役割をもつ。材料に要求される特性は、作動温度での長時間の耐酸化性、良好な電導性、電解質に近い熱膨張係数がある。しかし、一般的なステンレス鋼では耐酸化性が不足し、耐酸化性の優れたNi基合金は熱膨張係数が大きく、アルミ添加合金では酸化被膜の導電性が不十分などの課題があった。