「工業材料」(日刊工業新聞社)2016年3月号に掲載

初田竜也* ㈱シーエムシー・リサーチ

*はつだ たつや:代表取締役

〒101-0054 東京都千代田区神田錦町2-7 東和錦町ビル

電話 03-3293-7053

PEFC(固体高分子形燃料電池)は作動温度が低く、出力密度が高いため、小型分散電源や自動車用電源として実用化に向けた開発が進められ、PEFCスタック部村市場は燃料電池の出荷に合わせて増加している。

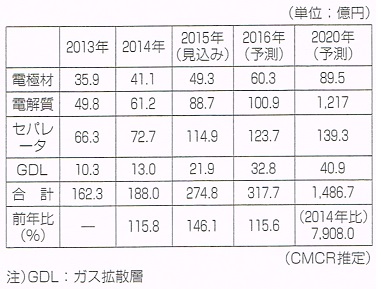

2014年のPEFCスタック部材の市場は188億円である。トヨタ自動車、本田技研工業のFCV(燃料電池自動車)が商品化され、今後、各メーカーが相次いで商品化を行うため、研究開発市場から実需市場に移行していく。これに伴いPEFCスタック部材市場は、2015年は前年比146.1%の274.8億円と見込まれ、2020年には2014年比79倍の1486.7億円に拡大すると予測される(表1)。

表1 PEFCスタック部材の市場推移

家庭用が中心で、価格の低下を実現したPEFCタイプのエネファームが登場し、市場は安定に推移していく。そのほか、自動車、病院やビルなどの業務・産業用も注目されている。

なかでもPEFCスタックはFCVが市場を支える大きな市場になると期待される。日本は、トップを切ってFCVの市場を立ち上げるべくオールジャパンで取り組んでいる。

電極材、電解質、セパレータ、ガス拡散層の動向

1. 電極材

PEFCスタックの増加に比べると、電極材の需要は鈍化している。2014年の市場規模は41.1億円で、2015年は前年比120.0%の49.3億円の見込みである。2020年は2014年比217.8%の89.5億円と予測される(表2)。

表2 電極材の市場推移

電極材の価格は主要材料である白金の価格に連動している。現在の技術では、大量の白金触媒を必要とすることも、FCV用電池のコスト高の要因である。白金は微粒化されたカーボンに担持され、電解質に接合されている。白金の使用量を削減するためには、①カーボンや白金を細かくして表面積を増やすことと、②反応が実際に起きる場の面積を増やすことが求められる。

2. 電解質

現在、FCV用として開発が進められているPEFCの電解質には、フッ素樹脂の一部にスルホン酸基を結合させた、パーフルオロスルホン酸系ポリマーが使われている。このフッ素系ポリマ一の電解質の価格は、約4.5万円/m2である。

ただ、2003年頃から自動車メーカーが求めてきた電解質の目標コストは1,000円/m2である。しかし、電解質メーカーにとって、燃料電池の電解質は生産規模が小さすぎるため、この目標価格では商売にならない。他方、自動車メーカーは、量産による電解質の単価下落に期待がかかるが、現状ではまだ、普及価格が実現できておらず高止まりしている。

2015年の電解質の市場は前年比144.9%の88.7億円の見込みである。2020年は2014年比198.9%の1,217億円と予測される(表3)。

表3 電解質の市場推移

3. セパレータ

(1)セパレータとは

燃料電池の代表的な構造はセルを積層する「スタック」であるが、各セルの間に挟んで、燃料ガスや空気を遮断する役割を果たす板状の部品がセパレータである。各セルをシールする機能のほかに、ガスが流れる流路を作り込み、燃料ガスや空気を送り込む機能を担う。ほかに、電動性、耐食性、熱伝導性など材料特性面で要求されることが多い部材である。

材料面ではカーボン系と金属の両面で検討が進んでいる。

このうちカーボン系は、天然黒鉛を膨張させて成形する手法とカーボン(人造黒鉛)に樹脂を混ぜて成形する手法の2つに大別できる。

金属の中で最も可能性があると言われているのはステンレス鋼である。ステンレス鋼の不動態被膜によって耐腐食性に優れるのが特徴である。しかし一方で、接触抵抗を高めるために、導電性の材料をコーティングする必要がある。また、ステンレス鋼単体で接触抵抗を低くできるように導電性の析出物を分散させる方法などを各社検訂している。

自動車や家庭用コージェネレーション向けの燃料電池の課題の一つに低コスト化がある。さらなる小型化と軽量化を可能にする材料として開発が活発化しているのがステンレス鋼である。

金属の中ではアルミニウム合金も候補にはあがっているが、めっきを施しても腐食を起こす問題がまだ解決できていない。特に、内部に水をためることができる多孔質セパレータは、正・負電極の積層方向間での水の移動を可能にするものであるが、その多孔構造のために十分な強度が得られず、さらには経時的にも強度が低下しやすくなり、燃料電池の稼働効率や寿命を減じてしまうという問題がある。

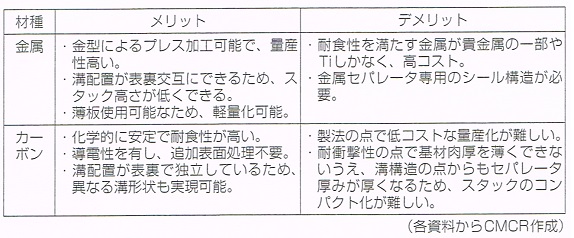

現時点でセパレータ材の主流である黒鉛材と、金属材料の特徴に関する比較を表4に示す。

表4 金属および黒鉛セパレータの特徴

(2)セパレータの市場動向

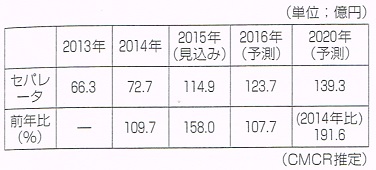

セパレータはほかの部材に比べ量産効果が出やすい。2015年以降、FCVへの供給に伴い、2014年の市場規模は72.7億円で、2015年は前年比158.0%の114.9億円の見込みである。2020年は2014年比191.6%の139.3億円と予測される(表5)。量産規模の大きい家庭用燃料電池では単価が大幅に低下していることから、出荷敷量の小さいFCV向けのほうが量産効果は大きいとみられる。

表5 セパレータの市場推移

4.ガス拡散層(GDL)

燃料電池用ガス拡散層基材(GDL)は、燃料である水素や空気の電極(触媒)への供給、電極での化学反応により生じた電子の集電、電解質膜の保湿および生成水の排出といった多くの役割を担う多機能部材である。ガス透過性や導電性のほか、耐酸性や機械的強度など多様な要求を満たす必要がある。

PEFC用GDLの基材としてはポリアクリロニトリル(PAN)系炭素繊維不織布が主として用いられる。また、電解質のプロトン伝導性を高めて高出力を得るためにMEA(膜/電極接合体)中には過剰に水分が存在するように管理されており、供給ガスの通り道が閉塞しないように過剰な水分は効率的にMEA外に排出されなくてはならない。

このため、撥水性の強い樹脂をGDL基材の多孔性が損なわれない程度に含浸する撥水化処理が施される。さらには、撥水性の樹脂とカーボンブラックなどの導電性材料を主成分とする多孔体薄膜をGDLの電極側面に形成するという技術も用いられる。現在、GDLを使わずに済ませたり、安価なカーボン多孔体を利用したりして燃料電池のコスト削減を目指す研究開発が進んでいる。また、GDL基材の性能として導電性や排水性が求められることから、炭素繊維を使用したシート状基材が普及している。

トヨタ自動車のFCVの「MIRAI」が量産され、本田技研工業が2016年3月に、同社初となる量産型のFCVを売り出すということから、開発市場から実需による出荷拡大が進んでいるが、GDL市場の拡大は限定的である。2014年の市場規模は前年比126.2%の13.0億円で、2015年は前年比168.5%の21.9億円の見込みである。2020年は2014年比314.6%の40.9億円と予測される。燃料電池システムの増加に伴い、GDL市場も拡大するが、セル数削減による部品搭載量の減少やコスト価格の低減が予測される(表6)。

表6 GDLの市場推移

燃料電池自動車(FCV)の動向

1. 概要

FCVは、水素と空気中の酸素の化学反応から生成された電気エネルギーにより動く電動自動車である。1回の水素の補給で約700km走り、EVより走行路離が長い。また、CO2をまったく排出しないことから「究極のエコカー」と言われる。

FCVは、PEFCが使用されているのが特徴である。電解質に高分子イオン交換膜を使用し、セルと呼ばれるプラスとマイナスの電極板が固体高分子膜を挟む構造になっている。セルのプラス極とマイナス極には多くの細い溝があり、外部から供給された水素と酸素がこの溝を通過することで反応が起こり、電気が発生する。このセルを重ねることで必要な電気を発生させ、モータを動かす動力を生み出す。

一方で、車両のコストが既存の自動車と比較して高いことや、水素ステーションがまだ十分に整備されていないことなどが、今後、普反するうえで課題となっている。

トヨタ自動車は2O14年12月、世界の自動車メーカーで初となる量産型FCV「MIRAIJを国内で発売した。2017年末までに3,000台以上を販売する計画である。

本田技研工業は2015年11月、2015年度中に発売するという新型FCVのコンセプトカー「Honda FCV CONCEPT」を世界で初公開した。

日産自動車はダイムラー、フォードとともに燃料電池システムの共同開発を進めており、早ければ2017年には量産型FCVを発売する予定を公表している。

これらグローバル企業の連携により、研究開発費の効率的な利用による技術開発や量産効果による低コスト化が進みつつある。また価格とデザインの選択肢が広がればFCVの普及は一気に加速していく。

一方、FCVの燃料電池や燃料タンクの製造には、炭素繊維など日本企業が得意とする技術も採用されている。トヨタ自動車は国内エ場に専用ラインを設け、熟練の職人らが手作業で車両を生産している。

FCVの生産が増えれば部品や素材メーカーも含め、国内製造業の維持・発展につながるとの期待は大きい。化石燃料への依存度が高い日本にとって、水素の活用はエネルギー安全保障の面からも重要で、政府も補助金などで普及を後押ししている。

2. FCV向けPEFCスタック市場の動向

市場規模はPEFCを搭載した自動車の出荷べ-スで算出した(表7)。2013年のPEFCスタック市場は76億円であった。PEFCの出荷が拡大するにつれ、部村市場も大きくなる。その市場拡大を支えているのがFCVである。FCVは2015年に市販開始され、2020年まで量産される。2020年には2兆9,000億円まで拡大すると予測される。スタック部材の市場が大きくなるのは量産化に依存し、増加するにつれコストが下がっていく。

表7 FCV向けPEFCスタックの世界市場

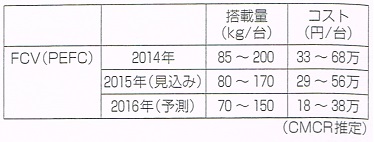

現状では、トヨタ自動車、本田技研工業、日産自動車とも、すべてPEFCを採用している。表8にFCVに搭載されるPEFCの重量とコストを示す。2014年のPEFCの搭載量は85~200kg/台、コストは33~68万円/台であった。2015年では、搭載量は80~170kg/台、コストは29~56万円/台になると見速まれる。

表8 FCVに搭載されるPEFCの重量とコスト

エネルギー効率はガソリン車の倍[HEV(ハイブリッドカー)のほうが若干効率は高い]で、将来的には3倍を目標としている。しかし、PEFCの現状の問題点は低温駆動である。特に氷点下だと、スタックが凍結する問題がある。また、高温作動においてもPEFCは動作温度が低いので、オーバーヒートしやすい。

参考文献

「2016燃料電池・木表関連ビジネスと市場展望」(シーエムシーリサーチ、2015年12月)