「工業材料」(日刊工業新聞社)2010年2月号に掲載

CMCリサーチ 調査部

はじめに

経済不況の真っ只中,自動車の販売不振が続いているが,環境対応のハイブリッド車(HV,HEV)が大幅に販売量を伸ばし,さらにその切り札ともいわれる電気自動車(EV)の開発が本格化してきた。HV,EVに搭載される二次電池は,いずれもリチウムイオン電池(LiB)が主力となる見通しで,関連メーカーにとって高い成長が期待できる分野として開発競争が活発化している。

LiBは小型モバイル機器の分野で圧倒的なシェアと生産実績を有しているが,大型セルの場合携帯用の10~100倍の容量を持ち,安全性,コスト,さらには寿命などの点で,小型LiBの延長線では考えられない技術課題が存在する。現在市販されているHVであるPRIUS(トョタ)とINSIGHT(ホンダ)に搭載されている二次電池はニッケル水素(Ni-MH)電池で,LiB搭載のHV量産車は2~3の開発や試作の発表はあるが,現在(2009年11月)のところ市販に至つていない。本稿ではHV・EV用LiB材料の需要予測を行うに当たって,現在採用されているMi-MHの解析を基に一定の条件を設定したうえで,これらがLiBに置き換わった場合を想定して所要材料の需要量の試算を行った。

HV用LiBの特性と材料コスト

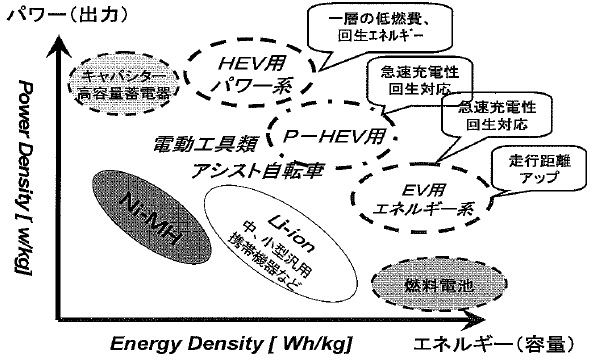

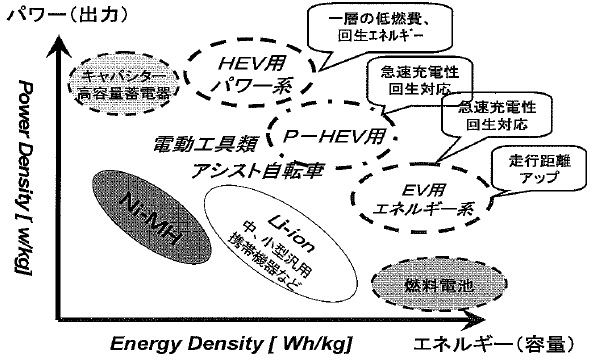

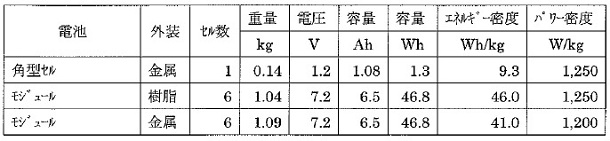

図1は二次電池を含む蓄電デバイスの出力と容量のマップである。一般に,HVはパワー仕様,EVはエネルギー仕様の電池が適しているといわれ,PHVはその中間である。現在PRIUSに搭載されているNi-MHはパナソニツクEVE社のデータによれば,表1の様な特性で,1.3kWh/台である。

図1 蓄電デバイスの出力VS.容量マップ[/caption]

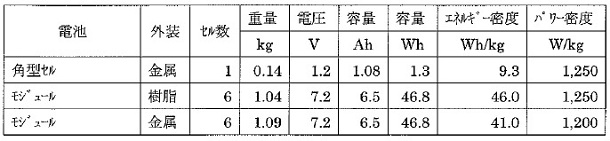

表1 Ni-MH電池のモジュール諸元 (パナソニツクEVIナジ一社)[/caption]

LiBはNi-MHに比較して2~3倍の比容量(Wh/kg,W/kg)が容易に得られ,現在のNi-MHの特性は十分カバー出来る。低温特性なども半桁ほど優れており,LiBに転換するメリットは大きい。

一方,LiBの最大の問題点は安全性とコスト(寿命を含む)である。安全性の関しては可燃性の有機電解液を使用していることに由来するが,電圧の高い高条件での充放電における電解液の安定性などの原理的な問題もふくまれている。コストに関しては活物質など材料のコスト,電池の生産方式とその効率といつた問題もあり,量産ペースでの生産がスタートしないと見通しが立たない事柄である。

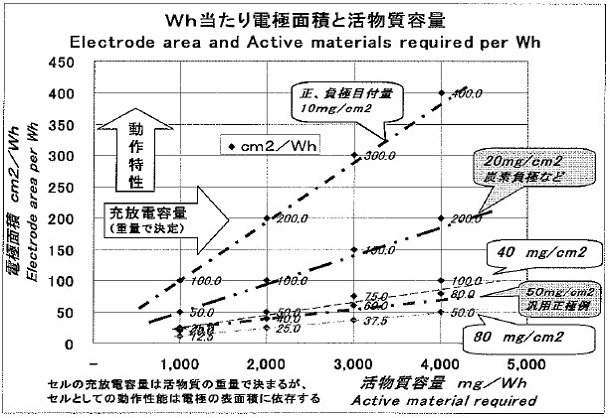

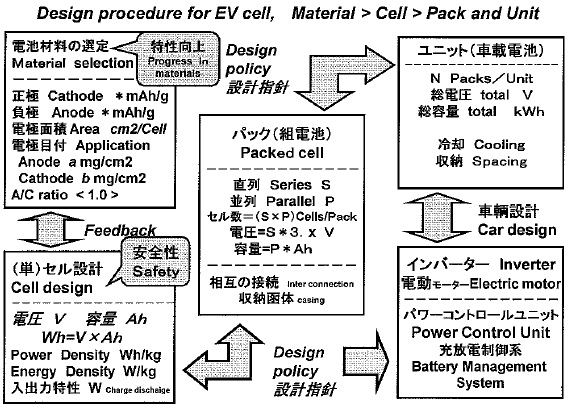

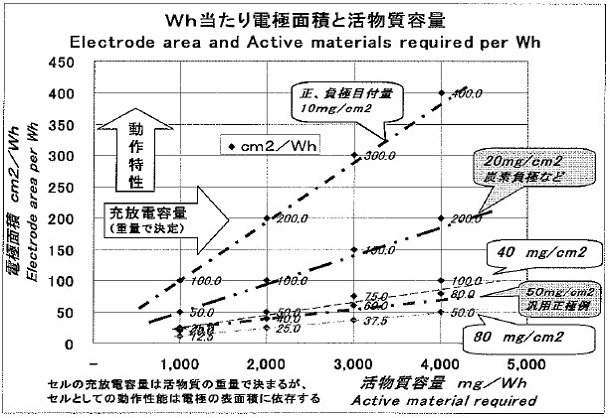

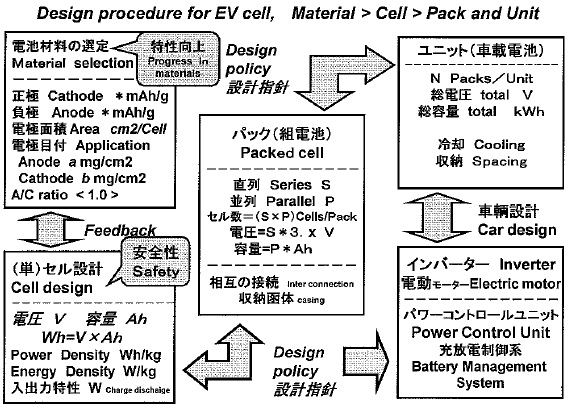

大型LiBは,小型LiBと比べ,セルの内部抵抗が極めて低いため電極面積(図2)が大きく,極板などの生産精度をアップしないと,組上がったセルがその特性が維持出来なくなる。セル>パック(モジュール)>車載ユニットの電池設計は,図3に示す様な手順と考えられ,パックの基本デザインをベースに,セルの設計がそれを実現して行くことになる。

図2 kwh当たりの電極面積と活物重容量(モデルケース)[/caption]

図2 kwh当たりの電極面積と活物重容量(モデルケース)[/caption]

図3 電池の設計と材料試算の手順およびフィードバック[/caption]

図3 電池の設計と材料試算の手順およびフィードバック[/caption]

一方で,高性能の正極,負極材料の開発が活発化しているが,材料はあくまで手段でありHVの特性に合致したパックのデザインが開発目的である。仮に高容量の正極材が開発されても,セル設計での安全マージンなどを考慮すると,材料の20~30%は直接の放電容量には寄与していないため,結果的には妥当なコストの材料を,十分な安全マージンを持って多く入れるという選択も有効と考えられる。

安全性に関しては,電池メーカーの発表などから,セルレベルでは相当な安全性が認められるが,パックやユニツトでの実証はこれからの問題と考えられる。また,寿命に関しては,それに密接に関係する温度特性において,室温では10年超の寿命が得られるが,実用温度域の40~60℃では相当に短い寿命になるといつた試験で一データがられるなど課題がある。

HV用LiBの材料コストは,kwhあたり35,000~45,000円(電池のコストはこの値の2倍程度)であり,現行のNi-MHを切り替える場合,LiBによる性能のアップが加味されるので充分な効果が見込めるレベルに達している。

PHV,EV用のLiBの特性と材料コスト

PHVはHVの電池の容量を大きくしたもので,充電して走行すると同時に,内燃エンジンとのハイブリッド走行も可能である。EVは正に電気自動車であり,内燃エンジンは搭載してぃなぃ。2009年フランクフルトショーで発表されたトョタのPHVや,三菱自動車と富士重工が販売を始めたEVはいずれも電池はLiBを採用している。

表2のEV用電池関連の諸元は車輌重量と走行距離/1回充電でのバランスを考慮したものだが,HVよりも1桁程度大きな容量となっている。充電の所用時間は使い勝手との兼ね合いで短いことが望まれるが,満充電では無くとも実用レベルでの短時間充電が可能となっている。

表2 EVの電池関係諸元(メーカー公表値)[/caption]

表2 EVの電池関係諸元(メーカー公表値)[/caption]

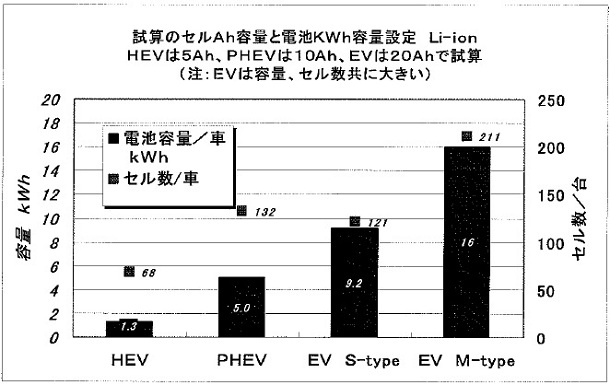

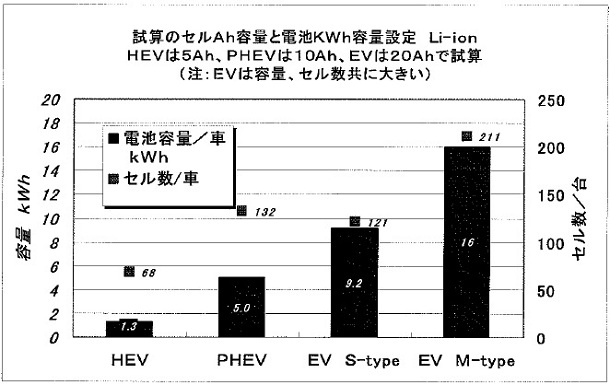

図4はこれら諸元をベース,一定のセル容量(Ah)で電池容量(kwh)とセル数/台を試算したものである。なお,この段階ではュニツトの電圧の適性化などは考慮されていない。PHVは5kWh(走行距離20Km想定)のュニツトを,EVは容量比例で計算した。この結果の妥当性は自動車の設計と照らし合わせて見ないと判らないが,EVがかなりのセル数を要することが分かる。

図4 電池のkWh容量とセル数/自動車1台[/caption]

図4 電池のkWh容量とセル数/自動車1台[/caption]

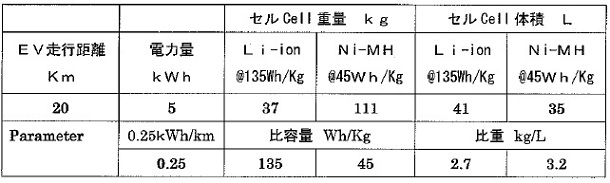

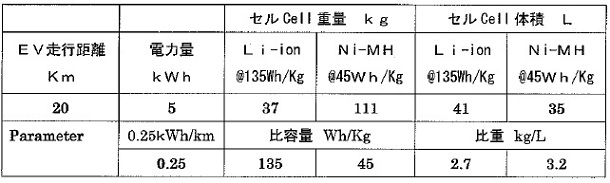

この試算をPHVについてLiBとNi-MHで比較したケースが表3である。この結果からの,5kwhのPHV用LiBは37kgであるが,Ni-MHでは111kgと重くなり,“走る蓄電“になりかねない。

表3 EV走行距離と電池容量

表3 EV走行距離と電池容量

*1 トヨタPRIUS(1600Kg)クラスの車輌を想定

*2 TOYOTAPHV(2009年発表)[/caption]

以上の試算などから,PHVとEVはLiBが必須であり,特に自動車用のLiBでは安全やコスト(寿命を含む)の問題解決が一層の緊急性と重みを増してきている。

LiB材料のコストと市場規模

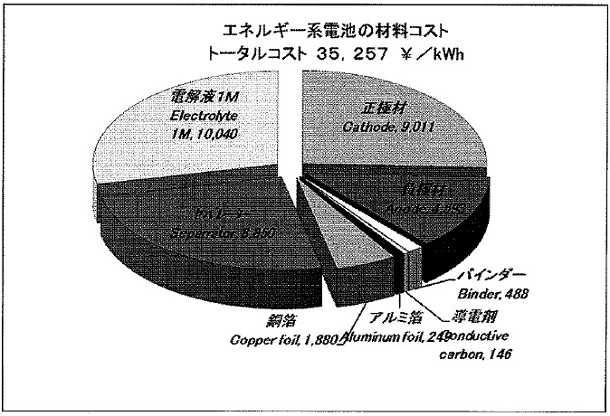

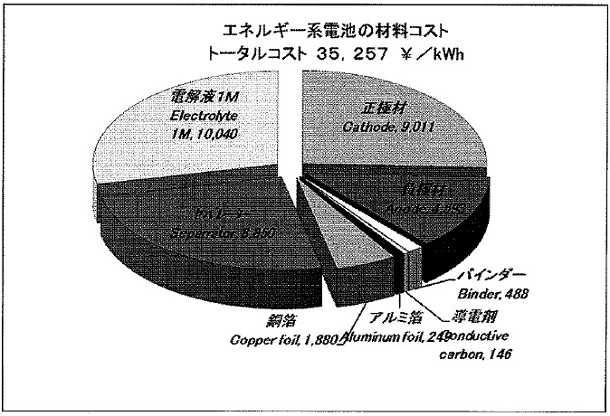

HV用のLiB材料の試算は図5に示した容量(WhおよびAh)あたりの電極面積を使用し,kwhあたりのそれぞれの材料の所用量,単価と工程歩止を補正して計算した。トータルの材料費は35,257円/kwh(エネルギー系,図6),48,196円/kwh(パワー系)である。電池(複数のセルを組み合わせたモジュール)のコストは,ケースバイケースであるが,電池のコストの50%を材料のコストと仮定したので,電池コストは材料コストの2倍という想定である。

図5 大型Li-ionセルの設計パラメーター(容量あたりの電極面積)[/caption]

図5 大型Li-ionセルの設計パラメーター(容量あたりの電極面積)[/caption]

図6 エネルギー系の電池材料コストの試算[/caption]

図6 エネルギー系の電池材料コストの試算[/caption]

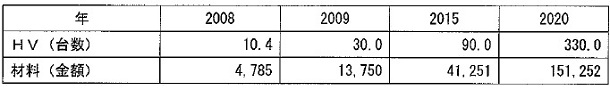

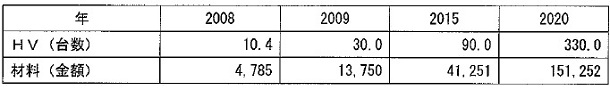

HV(PRIUS相当)のLiB材料の市場規模を試算したのが表4である。2015年にHVを90万台とした場合,材料市場規模は413億円,2020年にHVが330万台に達した場合,材料市場は1,513億円という規模となり,電池のコストはこの2倍の金額と考えられる。

表4 HV台数とLiB材料の市場規模 (単位:万台,100万円)

表4 HV台数とLiB材料の市場規模 (単位:万台,100万円)

PRIUS相当電池(1.3kWh)で試算

注1:PRIUS相当のエネルギー系Li-ionの材料コストは45,834円/電池で計算[/caption]

EVは電池容量がHVよりも1桁以上大きいの,電池のコストも比例して高くなり,車1台当たりの電池コストは100万円以上となっている。

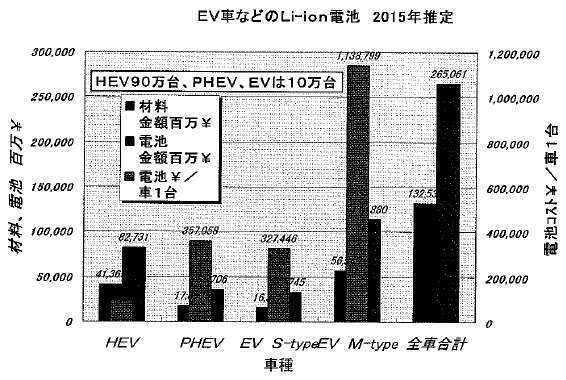

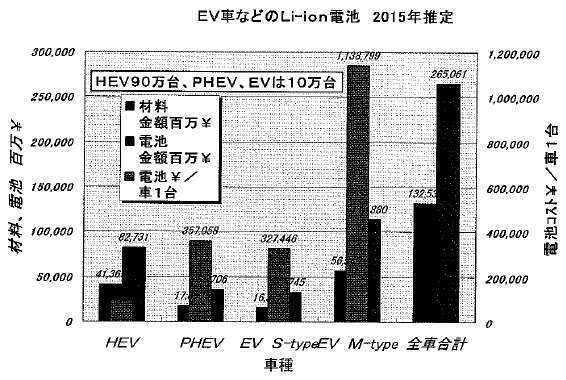

これらの試算を基に2015年のHEV,PHEVおよびEVの台数を想定して,電池および電池材料の市場規模を示したものが図7である。生産台数をHV90万台,PHEV,EVを10万台と仮定した場合の試算では,LiB材料の市場規模は1,325億円と推定される。

図7 2015年の自動車用電池市場規模(材料,電池)の推定[/caption]

図7 2015年の自動車用電池市場規模(材料,電池)の推定[/caption]

生産設備の試算

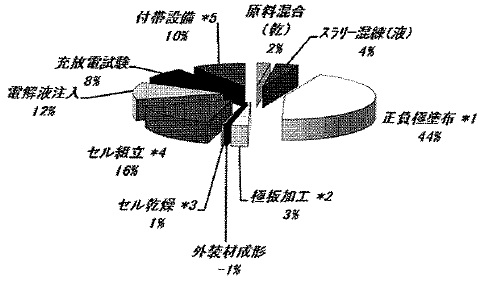

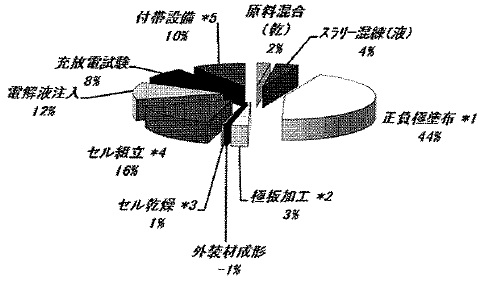

これまでに自動車用途LiB材料の需要見通を示したが,材料と同時に製造設備に関しても今後かなりの需要が見込まれる。電池のコストは,材料コスト(50~60%)十設備減価償却費(20%前後)十組立工数費十用役費ほか,と言う構成の中で,設備投資額(新設時の機器などの総額)は減価償却のn倍(nを均等償却年数)を当てれば推定は可能と思われる(注:ここで電池コストは電池の工場原価であり,利益や本社経費は含まない)。主要な設備ごとの比率と5万セルの製造を想定した場合の試算結果を図8に示した。

図8 LiB製造設備の試算

図8 LiB製造設備の試算

5万セル(40Ah)/年,7.6MWh/年 総設備投資額 500百万[/caption]

また,現時点において比較的大型の10~40Ahクラスのセルの試験生産は各社で行われており,その段階の設備(金額や生産能力)を基礎に,今後の大規模なセル生産の設備投資を試算することも不可能ではない。

単純化した試算では,2020年推定HEV車330万台相当の材料は1,513億円(エネルギータイプセル),電池コスト3,025億円であり,設備投資総額は3,025億円×20%×n=7年=4,235億円となる。

この試算の妥当性は今後のHEVの生産台数の伸びや,設備の改良によって左右されるが,いずれにせよ電池の生産数量の拡大に連動して,製造設備の市場規模も大幅な伸びが見込まれ,新規参入を狙う装置メーカーの動きも活発化している。

ただこの試算は,現在の生産スタイルを前提にしたものであり,かなりの工程ロスを容認した試算である。特に前工程のスラリー調製と塗工から極板整形までは15%程度のロスをみている。生産規模にもよるがこのようなロスを出したなら,コストアップの原因でとなり採算が取れない。特に塗工工程の原理的な改良などが追い付かないと,大量のセル生産自体が成り立たなくなるので,大型LiBを量産するためには生産技術の技術開発も重要な位置を占めるものと考えられる。

CMCリサーチ 調査部

経済不況の真っ只中,自動車の販売不振が続いているが,環境対応のハイブリッド車(HV,HEV)が大幅に販売量を伸ばし,さらにその切り札ともいわれる電気自動車(EV)の開発が本格化してきた。HV,EVに搭載される二次電池は,いずれもリチウムイオン電池(LiB)が主力となる見通しで,関連メーカーにとって高い成長が期待できる分野として開発競争が活発化している。

LiBは小型モバイル機器の分野で圧倒的なシェアと生産実績を有しているが,大型セルの場合携帯用の10~100倍の容量を持ち,安全性,コスト,さらには寿命などの点で,小型LiBの延長線では考えられない技術課題が存在する。現在市販されているHVであるPRIUS(トョタ)とINSIGHT(ホンダ)に搭載されている二次電池はニッケル水素(Ni-MH)電池で,LiB搭載のHV量産車は2~3の開発や試作の発表はあるが,現在(2009年11月)のところ市販に至つていない。本稿ではHV・EV用LiB材料の需要予測を行うに当たって,現在採用されているMi-MHの解析を基に一定の条件を設定したうえで,これらがLiBに置き換わった場合を想定して所要材料の需要量の試算を行った。

HV用LiBの特性と材料コスト

図1は二次電池を含む蓄電デバイスの出力と容量のマップである。一般に,HVはパワー仕様,EVはエネルギー仕様の電池が適しているといわれ,PHVはその中間である。現在PRIUSに搭載されているNi-MHはパナソニツクEVE社のデータによれば,表1の様な特性で,1.3kWh/台である。

図1 蓄電デバイスの出力VS.容量マップ[/caption]

表1 Ni-MH電池のモジュール諸元 (パナソニツクEVIナジ一社)[/caption]

LiBはNi-MHに比較して2~3倍の比容量(Wh/kg,W/kg)が容易に得られ,現在のNi-MHの特性は十分カバー出来る。低温特性なども半桁ほど優れており,LiBに転換するメリットは大きい。

一方,LiBの最大の問題点は安全性とコスト(寿命を含む)である。安全性の関しては可燃性の有機電解液を使用していることに由来するが,電圧の高い高条件での充放電における電解液の安定性などの原理的な問題もふくまれている。コストに関しては活物質など材料のコスト,電池の生産方式とその効率といつた問題もあり,量産ペースでの生産がスタートしないと見通しが立たない事柄である。

大型LiBは,小型LiBと比べ,セルの内部抵抗が極めて低いため電極面積(図2)が大きく,極板などの生産精度をアップしないと,組上がったセルがその特性が維持出来なくなる。セル>パック(モジュール)>車載ユニットの電池設計は,図3に示す様な手順と考えられ,パックの基本デザインをベースに,セルの設計がそれを実現して行くことになる。

図2 kwh当たりの電極面積と活物重容量(モデルケース)[/caption]

図2 kwh当たりの電極面積と活物重容量(モデルケース)[/caption] 図3 電池の設計と材料試算の手順およびフィードバック[/caption]

図3 電池の設計と材料試算の手順およびフィードバック[/caption]一方で,高性能の正極,負極材料の開発が活発化しているが,材料はあくまで手段でありHVの特性に合致したパックのデザインが開発目的である。仮に高容量の正極材が開発されても,セル設計での安全マージンなどを考慮すると,材料の20~30%は直接の放電容量には寄与していないため,結果的には妥当なコストの材料を,十分な安全マージンを持って多く入れるという選択も有効と考えられる。

安全性に関しては,電池メーカーの発表などから,セルレベルでは相当な安全性が認められるが,パックやユニツトでの実証はこれからの問題と考えられる。また,寿命に関しては,それに密接に関係する温度特性において,室温では10年超の寿命が得られるが,実用温度域の40~60℃では相当に短い寿命になるといつた試験で一データがられるなど課題がある。

HV用LiBの材料コストは,kwhあたり35,000~45,000円(電池のコストはこの値の2倍程度)であり,現行のNi-MHを切り替える場合,LiBによる性能のアップが加味されるので充分な効果が見込めるレベルに達している。

PHV,EV用のLiBの特性と材料コスト

PHVはHVの電池の容量を大きくしたもので,充電して走行すると同時に,内燃エンジンとのハイブリッド走行も可能である。EVは正に電気自動車であり,内燃エンジンは搭載してぃなぃ。2009年フランクフルトショーで発表されたトョタのPHVや,三菱自動車と富士重工が販売を始めたEVはいずれも電池はLiBを採用している。

表2のEV用電池関連の諸元は車輌重量と走行距離/1回充電でのバランスを考慮したものだが,HVよりも1桁程度大きな容量となっている。充電の所用時間は使い勝手との兼ね合いで短いことが望まれるが,満充電では無くとも実用レベルでの短時間充電が可能となっている。

表2 EVの電池関係諸元(メーカー公表値)[/caption]

表2 EVの電池関係諸元(メーカー公表値)[/caption]図4はこれら諸元をベース,一定のセル容量(Ah)で電池容量(kwh)とセル数/台を試算したものである。なお,この段階ではュニツトの電圧の適性化などは考慮されていない。PHVは5kWh(走行距離20Km想定)のュニツトを,EVは容量比例で計算した。この結果の妥当性は自動車の設計と照らし合わせて見ないと判らないが,EVがかなりのセル数を要することが分かる。

図4 電池のkWh容量とセル数/自動車1台[/caption]

図4 電池のkWh容量とセル数/自動車1台[/caption]この試算をPHVについてLiBとNi-MHで比較したケースが表3である。この結果からの,5kwhのPHV用LiBは37kgであるが,Ni-MHでは111kgと重くなり,“走る蓄電“になりかねない。

表3 EV走行距離と電池容量

表3 EV走行距離と電池容量*1 トヨタPRIUS(1600Kg)クラスの車輌を想定

*2 TOYOTAPHV(2009年発表)[/caption]

以上の試算などから,PHVとEVはLiBが必須であり,特に自動車用のLiBでは安全やコスト(寿命を含む)の問題解決が一層の緊急性と重みを増してきている。

LiB材料のコストと市場規模

HV用のLiB材料の試算は図5に示した容量(WhおよびAh)あたりの電極面積を使用し,kwhあたりのそれぞれの材料の所用量,単価と工程歩止を補正して計算した。トータルの材料費は35,257円/kwh(エネルギー系,図6),48,196円/kwh(パワー系)である。電池(複数のセルを組み合わせたモジュール)のコストは,ケースバイケースであるが,電池のコストの50%を材料のコストと仮定したので,電池コストは材料コストの2倍という想定である。

図5 大型Li-ionセルの設計パラメーター(容量あたりの電極面積)[/caption]

図5 大型Li-ionセルの設計パラメーター(容量あたりの電極面積)[/caption] 図6 エネルギー系の電池材料コストの試算[/caption]

図6 エネルギー系の電池材料コストの試算[/caption]HV(PRIUS相当)のLiB材料の市場規模を試算したのが表4である。2015年にHVを90万台とした場合,材料市場規模は413億円,2020年にHVが330万台に達した場合,材料市場は1,513億円という規模となり,電池のコストはこの2倍の金額と考えられる。

表4 HV台数とLiB材料の市場規模 (単位:万台,100万円)

表4 HV台数とLiB材料の市場規模 (単位:万台,100万円)PRIUS相当電池(1.3kWh)で試算

注1:PRIUS相当のエネルギー系Li-ionの材料コストは45,834円/電池で計算[/caption]

EVは電池容量がHVよりも1桁以上大きいの,電池のコストも比例して高くなり,車1台当たりの電池コストは100万円以上となっている。

これらの試算を基に2015年のHEV,PHEVおよびEVの台数を想定して,電池および電池材料の市場規模を示したものが図7である。生産台数をHV90万台,PHEV,EVを10万台と仮定した場合の試算では,LiB材料の市場規模は1,325億円と推定される。

図7 2015年の自動車用電池市場規模(材料,電池)の推定[/caption]

図7 2015年の自動車用電池市場規模(材料,電池)の推定[/caption]生産設備の試算

これまでに自動車用途LiB材料の需要見通を示したが,材料と同時に製造設備に関しても今後かなりの需要が見込まれる。電池のコストは,材料コスト(50~60%)十設備減価償却費(20%前後)十組立工数費十用役費ほか,と言う構成の中で,設備投資額(新設時の機器などの総額)は減価償却のn倍(nを均等償却年数)を当てれば推定は可能と思われる(注:ここで電池コストは電池の工場原価であり,利益や本社経費は含まない)。主要な設備ごとの比率と5万セルの製造を想定した場合の試算結果を図8に示した。

図8 LiB製造設備の試算

図8 LiB製造設備の試算5万セル(40Ah)/年,7.6MWh/年 総設備投資額 500百万[/caption]

また,現時点において比較的大型の10~40Ahクラスのセルの試験生産は各社で行われており,その段階の設備(金額や生産能力)を基礎に,今後の大規模なセル生産の設備投資を試算することも不可能ではない。

単純化した試算では,2020年推定HEV車330万台相当の材料は1,513億円(エネルギータイプセル),電池コスト3,025億円であり,設備投資総額は3,025億円×20%×n=7年=4,235億円となる。

この試算の妥当性は今後のHEVの生産台数の伸びや,設備の改良によって左右されるが,いずれにせよ電池の生産数量の拡大に連動して,製造設備の市場規模も大幅な伸びが見込まれ,新規参入を狙う装置メーカーの動きも活発化している。

ただこの試算は,現在の生産スタイルを前提にしたものであり,かなりの工程ロスを容認した試算である。特に前工程のスラリー調製と塗工から極板整形までは15%程度のロスをみている。生産規模にもよるがこのようなロスを出したなら,コストアップの原因でとなり採算が取れない。特に塗工工程の原理的な改良などが追い付かないと,大量のセル生産自体が成り立たなくなるので,大型LiBを量産するためには生産技術の技術開発も重要な位置を占めるものと考えられる。

CMCリサーチ 調査部