「工業材料」(日刊工業新聞社) 2004年12月号に掲載

㈱シーエムシー・リサーチ 代表取締役

須藤正夫

PETボトルは1982年に清涼飲料に認可されて以来成長を続け,1989年に10万t台に達した。清涼飲料の認可の際,厚生省(当時)と業界団体が小型PETボトルの製造販売を自主規制する覚書を交換していた。1995年6月容器包装リサイクル法が成立したのに伴い,1996年4月に自主規制を解除後,需要は爆発的に伸び,2003年は50万t台に達した。(表1)

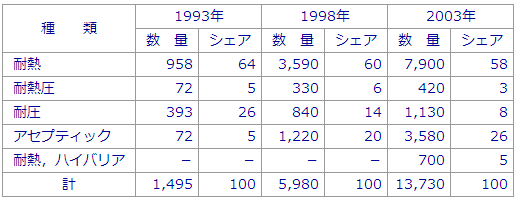

表1 ボトル用PET樹脂の需要推移 (単位:千t)

(注:インサイダーはPETボトル協議会会員会社,アウトサイダーは非会員会社で,主として,ユーザーの内製用,2004年は予測)

出典:「2004年版ポリエステル樹脂総合分析」より作成,インサイダーの数量はPETボトル協議会)

PETボトルは飛躍的に発展したが,この間需給構造が大きく変化した。最も大きな変化はボトル用樹脂の輸入量が1996年の20,000tから2003年は10倍の195,000tに増加したことである。

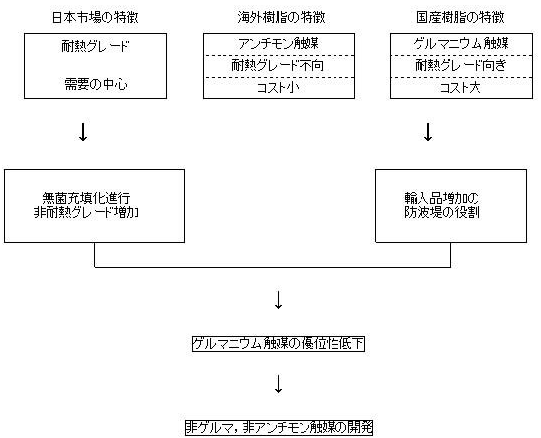

日本のPETボトルの特徴は高温充填することで飲料とボトルを殺菌する耐熱グレードの比率が高かった。ボトル用PET樹脂の触媒にはゲルマニウム系とアンチモン系があり,耐熱グレードにはゲルマニウム系が使用される。アンチモン系は高温の環境では透明性などが著しく低下するので使用されない。

日本で生産されているボトル用PET樹脂は極一部の除きゲルマニウム系触媒で生産され,海外メーカーはすべてアンチモン系触媒を採用している。このような事情で耐熱グレードが輸入品増加の防波堤の役割を担っていた。(表2)

この構造を変えたのがアセプティック充填システムの発展である。アセプティックの基本は容器,キャップを殺菌し,無菌の環境で常温充填するので,充填時の耐熱性は不要で,アンチモン系触媒で生産された安価な輸入品が使用されている。

ゲルマニウム系の触媒コストは樹脂1kg当たり10円~13円に対し,アンチモン系はゼロ評価に近く,コスト競争力がある。

アセプティックで生産された清涼飲料は1993年が7億2000万本であったが,2003年には35億8000万本に拡大し,26%のシェアとなった。この用途で輸入樹脂の需要が大幅に拡大した。

輸入樹脂は炭酸飲料など非耐熱分野使用されており,2003年は40%近いシェアを占めるに至った。

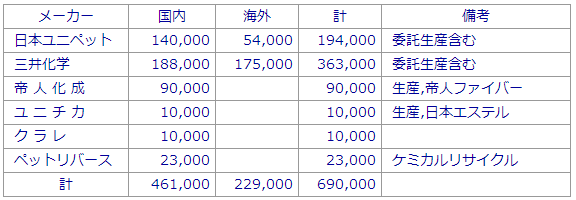

日本のPET樹脂メーカーでは三井化学(インドネシア,タイ),三菱化学(インドネシア)がアンチモン触媒で海外生産をしており,三井化学は年間70,000t程度輸入している。日系メーカー以外では台湾の新光合繊,遠東紡織が多く,この両社で110,000tに達している。

アセプティックの増加分は今後も輸入品が吸収することは確実であり,国産樹脂のシェアは今後も減少すると予測される。(表3,図1)

他容器の代替は飽和状態~清涼飲料市場

過去5年で62%増,今後5年は13%程度か

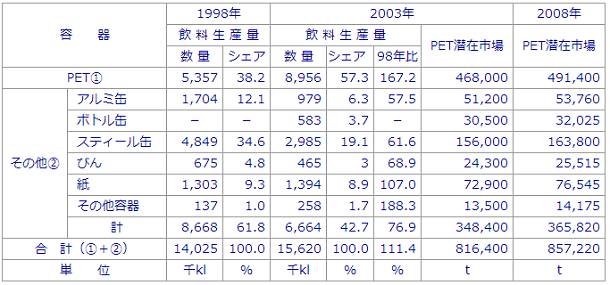

この10年間でPETボトルが大きく成長した要因はスティール缶,ガラスビンなど他容器の代替が最も大きい。PET容器のシェアは1997年の31%から57%へ大きく拡大,清涼飲料の生産量では2倍を上回っている。一方,最大のシェアを占めていたスティール缶は40%減少し,PETボトルの1/3の市場規模となった。アルミ缶はリシール機能を持つボトル缶が新たに登場したが,これを加えても20%減少している。この結果,清涼飲料ボトル用PET樹脂の需要は最近5年で1.6倍に拡大した。(表4)

今後5カ年を予測すると,これまでとは様変わりする。清涼飲料は過去5カ年,年率約2%の成長を遂げた。茶系飲料がこの成長を支えてきた。今後は大きく鈍化し,年率1%程度の成長と予測される。

PETボトル以外の容器がすべてPETボトルに切り換えたと想定した潜在市場規模は2003年で348,000t(PET換算),成長率を1%と予測すると5年後の2008年には366,000t(PET換算)となる。(表5)

PETボトルのシェアは最近5カ年で20%近く上昇し,2003年は57%に達した。今後,代替率は大きく低下し,5年間で10%程度に留まると予測される。以上から2008年の清涼飲料用PETボトルの需要は2003年比60,000t増の528,000tと予測される。過去5カ年は180,000tの増加であったので,需要の伸びは1/3に縮小する。

しかも,拡大した用途は前述したように,輸入品が吸収することが予想されるので,国産品の前途は厳しい。

非ゲルマ,非アンチモン系次世代触媒の開発

製造コストの格差を縮小するため,価格の安い触媒の開発が活発である。アンチモン触媒は最も安価だが,重金属による環境問題があり,世界的に規制対象になる方向にあり,三菱化学,帝人,三井化学がチタン系,東洋紡績がアルミニウム系触媒を開発している。

チタン系触媒は以前から実用化されているが,ボトル用では色調(黄変)に難点があり,本格採用されなかったが各社は独自の技術でこの解決のメドをつけ,「次世代チタン触媒」として事業化を開始している。 三菱化学は,世界に先駆けて,チタン系次世代触媒「NC2」を開発,2003年8月,量産レベルの実用化に成功した。

三菱化学の新触媒は性能,価格面でアンチモン系と遜色なくアンチモン系触媒を代替出来る次世代触媒であると同社は見ている。

三菱化学はインドネシアの商業プラントで,新触媒を使用した商業生産の体制を確立,サンプル供給を開始した。このサンプル供給を通じ,非アンチモンのニーズが強いボトル用樹脂をはじめ,繊維,フィルムなど広い範囲で採用を働きかける。

帝人は2001年12月,一部用途で展開していたチタン系触媒を大幅に改良,高い触媒活性を維持しながら製品の品質とを両立させることに成功した。

同社はボトル成形メーカーの要望に応じ,松山事業所(帝人ファイバー;愛媛)のボトル用PET樹脂設備に導入する方針である。

三井化学は次世代チタン触媒を開発していたが,色相と活性の問題を克服した。2002年9月,新触媒を用いたボトル用PET樹脂の量産化をインドネシア (PNR:PETnesia Resindo )で始めた。規模は数千tだが,順次拡大する予定でタイや国内でも採用を検討中である。

以上の3社は次世代チタン系触媒を開発しているが,東洋紡績はアルミニウム系ポリエステル重合触媒「TOYOBO GS CATALYST」を世界で初めて開発,敦賀,岩国で生産する予定である。本触媒はゲルマニウム系に匹敵する透明度の高さがある。

低成長時代のPETボトル業界を活性化するハイバリア技術

3年程前からコンビニで加温機に陳列したPETボトル飲料が目立つようになった。冷蔵専用の飲料と識別するためオレンジ色のキャップが使用されている。

業界ではホットウォーマーと呼ばれ,需要が落ちる冬場を補う役割を果たしている。

ホットウォーマーは55~60℃に設定された飲料専用の加温機で販売されているので,耐熱性とガスバリア性が要求される。

耐熱性は保温時に要求される物性で,先に述べた充填時に要求される物性と異なる。

加温すると,酸化により品質が劣化するので,酸素バリア性が特に重要である。

ホットウオーマー用ボトルは吉野工業所,東洋製罐,北海製罐が供給している。

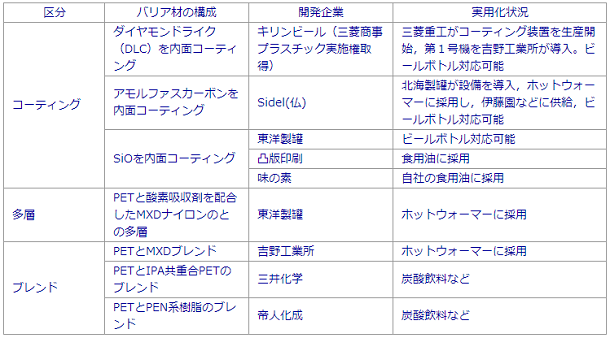

吉野工業所はMXDナイロンをPETブレンドしたハイバリアボトルを開発し2000年秋から伊藤園など多数のメーカーに供給し,トップシェアを持っている。さらに,2004年6月,三菱重工からDLCコーティング機を導入した。

DLCはキリンビールとサムコインターナショナルが共同開発した技術で,1998年に三菱商事プラスチックが両社から全世界の通常実施権を得た。DLCはPETボトル内面に高周波プラズマにより薄膜炭素皮膜を形成するもので,バリア性能は通常のボトルより10倍以上向上する。吉野工業所は導入以降,ホットウォーマーに使用するものと見られる。

東洋製罐は酸素吸収剤を配合したMXDナイロンとPETの2種5層のバリアーボトルを開発,2002年1月からキリンビバレッジ,伊藤園などに供給を開始した。

同社はシリカ蒸着ハイバリア技術も確立しており,用途により多層ハイバア技術と使い分けるものと思われる。

北海製罐はシディール社(フランス)が開発した炭素蒸着技術「アクティス」を導入し,炭素皮膜を薄くし,生産性を高めた「アクティスライト」のハイバリアボトルの生産設備を導入,ホットウォーマー飲料を中心に2000年10月から供給を開始している。

一方,ビール業界ではアサヒビールが2004年7月,PET容器入りのビール販売すると発表した。技術は東洋製罐が開発したシリカ蒸着と見られている。2004年末に発売開始予定であったが,消費者団体からPETボトルはアルミ缶よりリサイクル比率が低いと抗議を受け,既存のリサイクルシステムに影響を及ぼすと判断し,9月末に販売予定を白紙に戻した。

ビール容器にPETボトルが採用されるかどうかは流動的だが,最も厳しいガスバリア性をクリアするので,この技術を確立した意義は大きい。ホットウォーマーを含めた,これらの技術は高度の物性が要求される幅広い新規用途に応用が可能で,低成長時代のPETボトル業界を活性化するキイと判断される。

参考文献

1)「2000年版ポリエステル樹脂総合分析」 2000年9月 シーエムシーリサーチ刊

2)「工業材料」 2004年2月

㈱シーエムシー・リサーチ 代表取締役

須藤正夫(すどうまさお)