「工業材料」(日刊工業新聞社)2007年10月号に掲載

㈱シーエムシー・リサーチ 代表取締役

須藤正夫

プラスチックリサイクルの構図~容リ法は一般廃棄物のリサイクル

近年、大気・土壌・水質など各分野の環境対応が世界的に進んでいる。大気分野では大気汚染、オゾン層破壊、温暖化防止に対応した国際条約や法規制が多くなった。

日本でも環境問題に関連した法規制が相次いで成立、包装容器分野では1995年(平成7年)、環境負荷の低減や使用済み製品の再利用化の推進など循環型のリサイクル社会構築を目指す「容器包装に係る分別収集及び再商品化の促進等に関する法律」(略称容リ法)が制定され、容器包装リサイクル協会やプラスチック処理促進協会が中心となり、回収・再資源化を促進している。

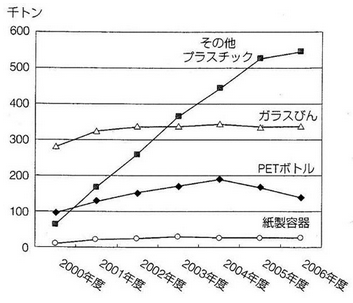

容リ法成立後、市町村から包装容器廃棄の引き取り量は図1に示すようにPETボトルが2004年度 (平成16年度)までは順調に拡大した。PETボトルを除くその他のプラスチックは急拡大している。

使用済みPETボトルは中国など海外への輸出が増加し、自治体ルートが減少したことから、リサイクルメーカーが調達できず操業率が低下して苦境に追い込まれ、中には民事再生法を申請したメーカーも出るなど難問が発生した分野もあるが、包装容器全体では回収・再資源化が進んでいる。

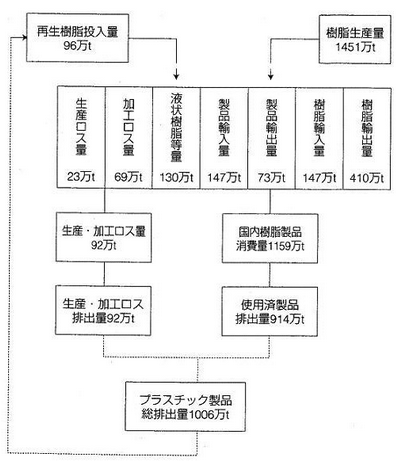

プラスチック製品の排出量は2005年、使用済み製品が914万t、生産・加工ロスが92万t、計1,006万tと巨大である。

図2では省略しているが、廃プラの有効利用は628万トンでエネルギー回収などのサーマルリサイクルが66%、再生利用29%(185万t)、ケミカルリサイクル5%の内訳である。再生利用は輸出が多く、国内で再生樹脂に投入されている量は96万tである。

生産および加工工程から発生した排出量は92万tだが、通常、単層フィルム・シートの生産工程で発生した端材は一定の比率でバージン原料に投入されているので図2には含まれていないと見るのが妥当である。

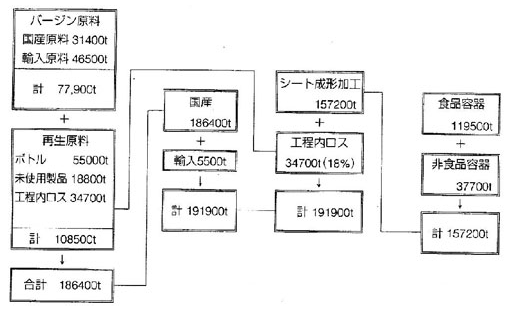

フィルム・シートは通常,押出成形後、規格の幅に合わせてカットするので必ず端材が発生する。発生率は幅が狭いタイプが30% ,広いタイプが10%、平均20%だが、先に述べたように端材を一定の割合でバージン原料に投入されるので生産工程ではロスが発生しない。他の単層フィルム、シートも同様である。PETシートの例を図3に示したが、シートの生産工程のロスはこの理由から計上されない。

トレイ、ブリスターパックなどに成形した際、スケルトンと呼ばれる成形ロスが発生、図3に示すようにPET、シートを19万1,000t成形した際、加工ロスが3万4,700t、18%発生しているが、再生原料に投入され、廃棄されていない。(図3)

積層フィルムはPET,ナイロンと,LD/HDPE、PPなどオレフィン系樹脂とのとの組み合わせが多い。前者は強度、ガスバリアー性、後者はヒートシール性などが優れており、お互いの長所を生かし、食品等の包装材料に使用されている。

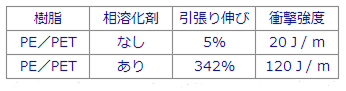

一例を挙げると、PE/PETの積層フィルムは、PEは耐衝撃性が優れ、熱溶着が出来、PETは引っ張り強度が優れており、レトルト食品、冷凍食品などに使用されている。

積層フィルムは被包装物の要求物性に沿った組み合わせが数多くあり、食品などの流通に大きく寄与している。

弱点は単層品の端材を一定の比率でバージン原料にブレンドした成形品は物性低下が無いが、積層品はそれぞれが持っている優れた物性を生かせないどころか、極端に物性が低下する。単純に溶融・混合してもお互いに反発し合い、溶融せず、数10μオーダー以上で相分離し、混練・成形後も界面から剥離、破壊が生じるので実用的な強度を得ることが出来ない。

以上から、これまで積層、共押出およびコーティングフィルムはマテリアルリサイクルが行われておらず、図2に示した生産・加工ロス量92万tのうち、かなりの量を占めていると見られる。

積層フィルムの主力はPET、ナイロンフィルム

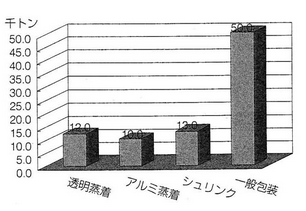

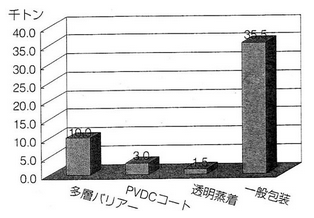

PETフィルム(延伸)の国内出荷量は2006年28万600tで工業用が多い。包装用は6万6,700t、輸入品を加えると8万5,000tが国内需要量と推定される。単層はシュリンクフィルムが最も多く、大部分がPETボトル用ラベルとして使用されている。一般包装用は単層が少なく80%以上が積層フィルムとして使用されている。本稿では蒸着フィルムも積層フィルムの範疇に含めるので、積層フィルム向け全体では6万tを上回っていると推定される。

二軸延伸ナイロンフィルムの市場規模は5万tで、PETフィルムと対照的に食品を中心とする包装用が大部分を占めている。単層は少なく90%以上が積層と推定される。無延伸ナイロンフィルムは3万t強の市場規模で両者合わせて8万t強の市場規模で、積層品は7万t強、積層フィルム用の規模は延伸PETと合わせて13万t台と推定される。

これらPETおよびナイロンフィルムにオレフィン系樹脂を積層したフィルムの需要量は概算で25万tの市場規模である。これに共押フィルムが加算される。大胆に推定すると、積層フィルムメーカーの製造工程で5万t、コンバーターなどの加工工程で4万t、計9万tのロスが発生、共押出フィルムを加えると10万tをはるかに超える。これらはマテリアルリサイクルが出来ないのでこれまで全量は廃棄されてきた。10万tは包装用PETおよびナイロンフィルムに限定した廃棄量で両樹脂以外や非包装用積層フィルムを含めると、92万tの生産・加工ロス排出量の中で高い比率を占めており、積層フィルムのリサイクルが重要な課題である。(図4、図5)

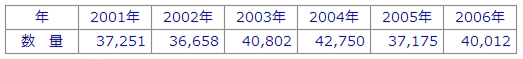

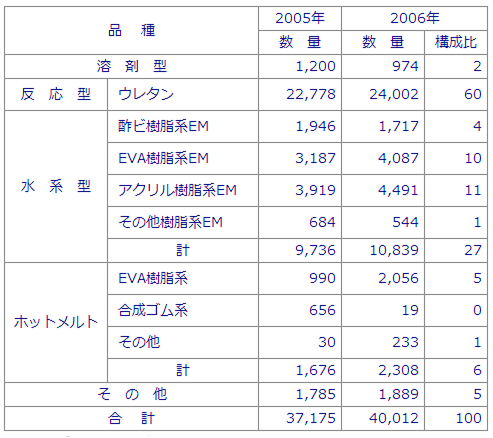

主な単層フィルムは業界団体が生産出荷統計を作成しているが、積層フィルムは業界団体がなく、市場規模は組み合わせが多いので把握が不可能である。手掛かりになる唯一の資料は日本接着剤工業会の統計で、積層フィルム(ラミネート)の需要のトレンドが分かる。

ラミネート用接着剤は1990年代前半に急成長し、1990年代後半に現在の市場規模になった。品種別では反応型ウレタン系が主力で、市場規模は小さいが、溶剤型は減少傾向にある。ここにも環境対応の流れがある。

大阪ガス、積層フィルムのリサイクル技術を開発

キイ技術はポリマーアロイ用相溶化剤

積層フィルムの生産・加工ロスは廃棄されてきたが、最近大阪ガスがリサイクルの道を開拓した。

ガス用の埋設管は銅管や鋳鉄管が使用されてきたが、1975年頃から耐腐食性、施工性が優れたMDPE(中密度ポリエチレン)が採用され普及してきた。PEガス管の普及と共に施工時の端材や上下水道工事などによる仮配管の廃材などが増加してきた。

大阪ガスは1994年にPE管廃材のマテリアルリサイクル技術を確立し1997年よりリサイクルを開始した。選別技術を中間処理業者と共同で開発、リサイクルシステムの構築を行い、2000年にリサイクル比率を100%まで引き上げた。

ガス管用PE管のリサイクルペレットは流動性が低く杭など単純な形状の用途が多く、付加価値が低かった。

そこで流動性の高いPETに着目、回収PETボトルとPE管廃材との「ポリマーアロイ」によるリサイクル技術開発に取り組んだ。

2001年、大阪ガスはポリマーアロイの技術を応用し、PEとPETそれぞれ親和する相溶化剤を配合し、ナノレベルで複合化することに成功し,PETボトル廃材とPEガス管の廃材のリサイクル樹脂の事業化を開始した。

相溶化剤を配合の効果を表3に示す。

品質が低下した複数の樹脂廃材からそれぞれの長所を併せ持つ新しい技術を創出する樹脂リサイクル技術を構築したもので、「マテリアル・リサイクル・コンパティビライズド・ハイパフォーマンス ポリマー樹脂(商標マリコン)」と名づけ、新たなリサイクル樹脂の開発を進めた。

ベンチャー企業「ファー・イースト・ネットワーク

積層フィルムのリサイクルシステム構築

大阪ガスの相溶化技術に注目したのが廃プラスチックリサイクルのコンサルティング商社「ファー・イースト・ネットワーク」(以下ファー・イースト社と略)である。

ファー・イースト社は2006年2月、大阪ガスの相溶化技術で積層フィルムリサイクルシステムの構築を目的とした「ラミネートフィルム・リサイクル委員会」を立ち上げた。メンバーは同社を中心に再生業者、化学メーカー、フィルムメーカーなどで、大阪ガスは積層フィルムの種類に対応した相溶化剤の開発面で協力している。

2006年初頭にPE/PET、2006年6月にPP/PETラミフィルムのリサイクル技術を確立、現在はオレフィン系樹脂(PP,PEなど)とPETまたはナイロン積層フィルム全般のリサイクル技術を確立している。

並行してアルミやシリカ蒸着フィルムのリサイクル技術を開発していたが、2006年11月に実用化に成功した。PVDC(塩化ビニリデン)の積層またはコーティングフィルムは不可能で、紙、セロファンなど樹脂以外の素材を含むフィルム・シートも対象外である。

以上から現在はPETまたはナイロンとオレフィン系樹脂との積層フィルムを軸にリサイクル事業を展開している。

廃材の排出源は印刷メーカーなどコンバーターの加工ロスが中心だが、2006年秋に食品工場から発生する廃材のリサイクル技術も確立した。食品工場から発生する廃材には残さが付着しているので、この洗浄が必要になる。カネミヤ(半田市)が洗浄機と分別機を開発している。洗浄機は高速回転と摩擦力で汚れを落とし、水は汚れを浮かすためだけに使用するので排水量が極めて少ないのが特徴である。分別機は充填不良品など食品が残っている場合に使用される。これらの機械が開発されたことで食品工場から発生する積層フィルムのリサイクルが可能になっている。

印刷工場など加工工場は全国で300工場あるといわれ、1工場で月間平均30t廃棄処分している。単純計算すると月間9,000t、年間10万tを上回る。トップクラスの工場では月間100tを超えている。

処分コストは関東で20円~30円/kgで30円とすると1工場平均月間90万円、年間では1,000万円を上回り、業界全体で32億4,000万円に達する。

ラミネートフィルム・リサイクル委員会が構築したリサイクルシステムが2007年に本格的に動き出した。

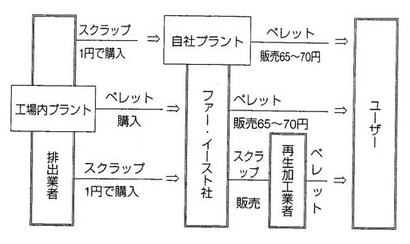

図6に示すように、これまで印刷工場などが20円~30円/㎏の費用で処分していたフィルム廃材を逆にファー・イースト社が有償(1円/kg)で購入、同社が再生ペレットに加工してPE系フィルムの場合65円~70円/kgでユーザーまたはコンパウンド業者に販売する。

この価格は、一般の再生PEペレットと比較しても安い。樹脂および配合剤を変えることで硬質にも軟質にも物性をコントロールできるので幅広い用途に対応できることもこのシステムの特徴である(注;排出規模等条件により差があり、金額は目安) 。

再生ペレット製造に使用する相溶化剤は大阪ガスが供給しているが、別項で述べたようにリサイクル樹脂の物性に沿ったグレードを開発している。

これまで積層、共押出フィルムはマテリアルリサイクルが不可能で廃棄処分かエネルギー回収などのサーマルリサイクルが常識だったが、印刷工場などコンバーターの廃材リサイクルが立ち上がり、食品工場の廃材リサイクルも見通しがたった。

積層、共押出、蒸着フィルム工場から発生する廃材も多いが、廃材の収集・管理はコンバーターの廃材より容易で安いコストでリサイクルペレットの製造が可能と思われる。特に共押出、蒸着フィルムはメーカー数が少なく、1工場当たりの端材発生量が多いので大阪ガス方式は有力であろう。

コーティングフィルムはガスバリアー付与の目的でPVDCコートが多かったが、環境問題からシリカまたはアルミナ蒸着透明フィルムが発展し、PVDCコートフィルムは減少傾向にある。PVDCコートフィルムのマテリアルリサイクルの技術は未確立だが、市場規模が縮小しているので廃材処理問題は少ない。

ファー・イースト社の再生プラント能力は現在月間200tだが、1年以内に月間1,000tに引き上げることが確定しており、大手のコンバーターも工場内にプラント建設することを検討中で、積層フィルムマテリアルリサイクルの離陸期である。

相溶化剤によるマテリアルリサイル技術は積層フィルムに留まらず、分別が困難な射出成形の端材リサイクルも可能なので、この分野のマテリアルリサイクルにも有効である。

筆者が積層フィルムのマテリアルリサイクルに注目したのはこれまで不可能と見られていた分野のリサイクルの技術が確立し、事業として立ち上がり始めた点にあるが、もう1点は、このシステムを立ち上げたのが技術開発をした大阪ガスやポリマーメーカーではなくベンチャー企業だったことにある。

ラミネートフィルム・リサイクル委員会の構成会社の中でファー・イースト社は格段に企業規模が小さいが同社を軸に展開している。コンバーターなど排出業者はこれまで排出経費を負担していたが、新システムは逆に1円/kgといえども有償で、経済的な効果は大きい上、環境問題に貢献している。

一方、ファー・イースト社は企業として当然ながら、いかに利益を上げるかを第一目標にしている。そこで着目したのがコンバーターから発生する廃材のリサイクルであった。印刷工場などコンバーターから発生する廃材量は安定しているので、これをマテリアルリサイクルする事業はプラント稼働率の予測など事業計画が容易であることが強みである。

対照的にPETボトルリサイクルビジネスは原料確保などの理由でプラント稼働率の予測が困難である。筆者は本誌2004年2月号で「転換期のPETボトルリサイクル」を執筆、この中で「PETボトルのリサイクル開始後の3年間は回収量の増加に対し,処理能力が伴わず,回収した市町村に野積みされ,“ミスマッチ“と社会問題化した。2000年に処理能力が倍増,翌年以降も年間5万t単位で増加し,2002年は収集量18万8,000tを大きく上回る24万7,000tになり今度は”逆ミスマッチ“が顕在化した」と指摘した。

現在のPETボトルリサイクル事業の苦境は2002年当時とは比較にならない。回収量と処理能力のギャップに加え、冒頭で記したように中国への輸出が増大したことが原因である。

最近まで無名だったファー・イースト社は大企業も気づかなかった、発生量が安定しているコンバーターの廃材と相溶化剤技術を結びつけ、積層フィルムのリサイクルビジネスを構築する一方、中国や東南アジアでも積層フィルムのリサイクル事業を計画している。

同社は積層フィルムリサイクルシステム構築の軸となっているが、環境に対する思いだけではなく、利益は必ず確保するという企業姿勢はベンチャー企業の優等生といえる。

参考文献

1)「最新プラスチックリサイクルの新技術」シーエムシー出版2005年7月刊342頁 大阪ガス 西村寛之他

2)「プラスチックス」2006年11月号 37頁 大阪ガス 西村寛之他

3)「食品包装」2007年2月号 42頁 ファー・イースト・ネットワーク村井健児

4)「包装技術」2007年6月号 29頁 ファー・イースト・ネットワーク村井健児

㈱シーエムシー・リサーチ 代表取締役

須藤正夫(すどう まさお)