「工業材料」(日刊工業新聞社)2005年8月号に掲載

㈱シーエムシー・リサーチ 代表取締役

須藤正夫

HCFC-141bの規制と代替品の企業化動向

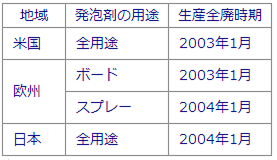

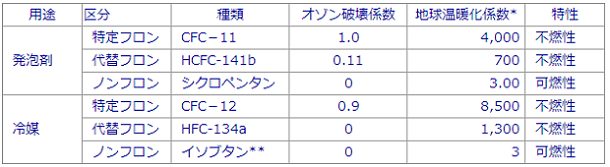

ポリウレタンフォーム用発泡剤はCFC11が日米欧で広く使用されてきたがオゾン層破壊物質でモントリオール議定書に基づき1995年末に全廃となった。 代替フロンとして硬質ウレタンフォームはHCFC-141bに転換した。

軟質フォームは断熱性能など要求物性が硬質ほど厳しくないのでイソシアネートと水が反応し、ポリウレタンを発泡させる水発泡が発展し、現在は大部分が切り替わった。

HCFCはオゾン層破壊係数がCFC11より一桁少ないとはいえ、オゾン層破壊物質で、生産および消費を段階的に削減し、2020年までに原則として全廃することになっていた。

日本ではHCFC-141bの生産・輸入を発泡剤が2003年末で中止になった。洗浄剤用は2004年以降も生産、輸入が認められるが、段階的に生産・輸入枠を削減し、2010年で全廃する予定である。

日本は2004年1月から発泡用HCFC-141bの生産・輸入を中止したが、それ以前に生産・輸入した在庫品は使用できる。2004年の需要量は在庫品が使用され、大幅な減少はなかったと見られ、本格的な代替は2005年から始まっている。

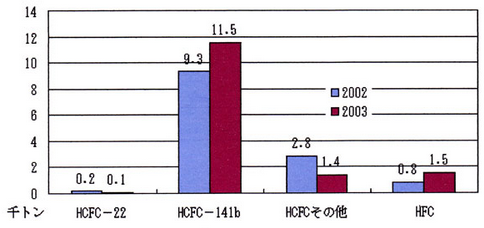

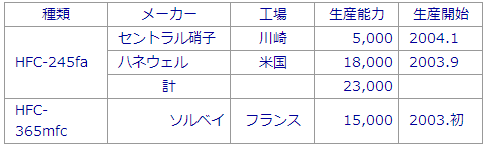

日米欧のフロンメーカーがHCFC-141b代替品の企業化準備を進めていたが、HFC-245faを米国のハネウェルが2003年9月生産を開始した。

ハネウェルの生産開始を受け同年10月、旭硝子が千葉工場で受け入れや充填などの設備を整え、供給体制を整備している。

日本ではセントラル硝子が2002年9月、HFC-245fa の年産5,000トンの生産設備建設に着手、2004年1月,生産を開始した。

2004年は先に述べたように、HCFC-141bの在庫品で需要の大半を占めた模様で、本格的な供給は在庫品の消化が終了した2004年末前後である。

HFC-365mfcはフランスのソルベイがセントラル硝子より早い、2003年1月、生産を開始した。 操業当初はプラントのトラブルや原料事情などから稼働率は極めて低かったが、2004年には稼働率が上昇している。

相互に弱点を補う合うHCFC-141b代替品

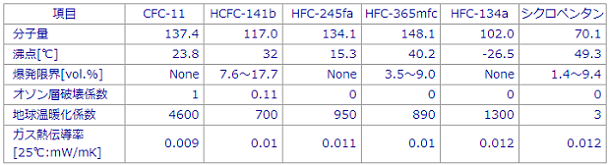

HCFC-141bは発泡剤としての物性、保存性などが優れたおり、HCFC-22を若干配合(8~12%)する程度で,ポリオールの改良等の必要はなかった。

これに対し、HFC-245fa、HFC-365mfcとも大きな弱みを抱えている。

HFC-245faは沸点が低いので高温下でガス化してドラム缶が膨張など、保管,輸送が大きな弱みである。HFC-365mfcは沸点が40.2℃でこのような心配はないが、引火点の問題とポリオールとの相溶性が悪いという課題がある。

価格はHFC-141bが300円/kg台に対し、HFC-245fa、HFC-365mfcとも700円/kgであり、かなり高価である(HFC-365mfcは200円/kg値上げ予定;2005年6月現在)。

日本ウレタンフォーム工業会の対応~現場発泡はHFC-245faが主発泡剤

HFC-365mfcは消防法上、引火点がなく,非危険物物となっているが、これを発泡剤として使用した原液は引火点を測定すると引火点が検出される場合があった。

日本ウレタンフォーム工業会は現場発泡用硬質ウレタンフォームの原液を下記のように決定している。

---------

現場発泡用硬質ウレタンフォーム原液は消防法 危険物等級第四類第3石油類、 第4石油類,指定可燃物、非危険物いずれかをとする。

---------

HFC-365mfc 単体およびHFC-365mfc/227eaブレンド品を発泡剤に使用した原液を日本ウレタンフォーム工業会会員各社の試験ですべてに引火点が検出され、消防法上の第四類第1石油類または第2石油類に該当することを確認した。

以上から現場発泡用硬質ウレタンフォーム原液の現場発泡用硬質ウレタンフォーム原液のHFC-141b代替発泡剤はHFC-365mfc 単体およびHFC-365mfc/227eaブレンド品を使用せず、HFC-245faを主発泡剤として使用することにした(以上日本ウレタンフォーム工業会HP)。

HFC-245faは先に述べた述べたように保管・輸送に弱点を抱えており、単品使用は難しい。

そこで、HFC-245faとHFC-365mfcをブレンドすることで双方の弱点を補い合い、HFC-141b代替発泡剤として市場開拓している。

HCFC-141bと比較すると同等の性能、作業性を持っていないので、ポリオールなど原料面の改良も行われている。

硬質フォーム業界の対応~ノンフロン現場発泡も登場

硬質フォームは軟質フォームと異なり、熱伝導率、接着強度、寸法安定性など要求物性が厳しく、水発泡では用途がかなり限定されるので採用は少ない。HCFC-141bの代替品はHFC-245faとHFC-365mfcおよびノンフロンであるシクロペンタンや超臨界炭酸ガス発泡がある。

HCFC-245fa、HCFC-365mfcはオゾン層の破壊係数はゼロだが地球温暖化係数が高い。一方、シクロペンタンはオゾン層破壊係数がゼロで、地球温暖化係数は極めて低いという強みがある一方、引火点が低く、消防法「危険物第四類第一石油類」に該当し、取り扱いが難しい。スプレー発泡など現場発泡では使用が極めて困難である。

先に述べたように日本ウレタン工業協会はHFC-245faを主発泡剤と推奨しているが沸点が低いのでドラム缶が膨張するなど保管・輸送上の課題がある。セントラル硝子はHCFC-365mfcを20~30%ブレンドすることで沸点を引き上げ保管・輸送上の課題を格段に改善している。

超臨界炭酸ガス発泡はシクロペンタンと同様温暖化係数が極めて低い強みを持っているが、昇圧設備などに投資が必要である。大企業では採用の動きがある。

アキレスは全社的にノンフロン化を推進しており、2005年2月、経済産業省から「平成16年度地域地球温暖化防止支援事業費補助金」交付が決定している。ノンフロンスプレー発泡に現場超臨界炭酸ガス発泡法を採用したのはこの一環である。

炭酸ガス(水)発泡はガスが抜け、セルの構造が崩れ断熱性能など物性が低下するのでこの方法は採用が少ない。

電気冷蔵庫業界は業界一体でシクロペンタンに転換

冷蔵庫には冷媒と発泡剤にフロンが使用されている。冷媒は以前、特定フロンのCFC-12、発泡剤にCFC-11が使用されていたが、1996年に冷媒はHFC-134aに、発泡剤はHCFC-141bに代替した。

今回の規制で電機業界はノンフロン化を推進しており、2005年度中に殆どの機種の切り替えが終了する見込みである。HFC-134aはイソブタン 、HCFC-141bはシクロペンタンに代替する。

家電業界挙げてリサイクルなど環境問題に取り組んでおり、ノンフロン化もこの一環である。

発泡剤、冷媒のノンフロン化は両方とも可燃物で、製造設備に多額の投資を要するが設備が整えば転換は現場発泡のウレタンフォームなどと異なり、技術的に容易である。家電業界の特徴は企業数が少なく、企業規模が大きいことから転換の設備投資が容易なことから、ノンフロン化を推進している。

工場発泡の断熱材は流動的

工場発泡のウレタンフォームはシクロペンタンを採用し、ノンフロン化を推進する企業とHFC-245faを主発泡剤に転換している企業と別れるが、現在のところ趨勢は定かでない。

シクロペンタンは可燃性物質なので防爆設備を設置し、厳しい危険管理が必要なこと、PPGとの相溶性が悪いことからシステム液を作る際、高い技術力が要求される。

アキレスのように企業規模が大きく、設備投資が可能企業はノンフロンに転換している。同社はスプレー発泡に超臨界炭酸ガス発泡法を導入したが、硬質断熱材の発泡剤にシクロペンタンを採用、 栃木県・足利工場、滋賀県・滋賀工場に続き、北海道・美唄工場に設備を導入、2005年3月より順次稼働を開始している。

参考文献

「2005年版ポリウレタン原料・製品の総合分析」 シーエムシー・リサーチ2005年7月

「2004年版ポリエステル樹脂総合分析」 シーエムシー・リサーチ2004年9月

「機能性ポリウレタンの基礎と応用」 シーエムシー出版 200年10月

㈱シーエムシー・リサーチ 代表取締役

須藤正夫(すどう まさお)