「工業材料」(日刊工業新聞社)2006年12月号に掲載

㈱シーエムシー・リサーチ 取締役

荒牧 清

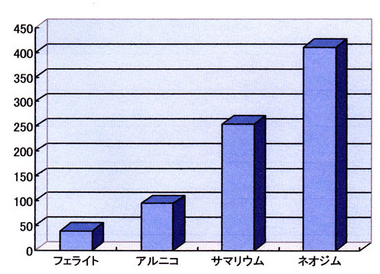

現在、実用化されている永久磁石の中でネオジム磁石が最強の磁石である。20数年前に開発されてから生産は拡大の一途をたどり、現在、出荷金額ではフェライト磁石を抜いて最大のシェアを占めるまで成長している。ネオジム磁石の用途は、自動車、家電、IT機器など広範囲に広がっており、特に地球温暖化対策や省エネに資する分野での発展が目覚しい。従来の低燃費・高効率、小型・軽量化といった応用分野に加え、電力消費を伴わない磁束発生という永久磁石の機能によって、大型磁石を用いたエネルギー分野への応用が期待されている。

成長が続く希土類磁石

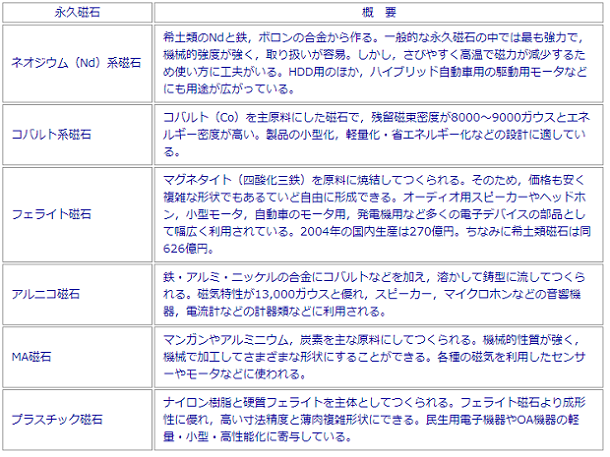

永久磁石は、1960年代まで鉄やコバルトなどの合金、または鉄の酸化物を材料とするフェライト磁石などが主流であった。1960年代から70年代にかけて、より小さく、より強力な磁石が求められるようになり、希土類のサマリウムを原料とするサマリウム・コバルト磁石が開発された(1967年に米・デイトン大学、1973年に信越化学工業)。しかし、この磁石は材料が高価であったため、当初は特殊な用途にしか採用されなかった。その後、機器の小型化に対応した用途で需要が立ち上がり、現在はフェライト磁石と並び主要な磁石材料の一つになっている。

サマリウム・コバルト磁石の用途が広がるにつれて、更に強い磁力を持った磁石の研究が進み、1983年に開発(住友特殊金属:現NEOMAX)されたのがネオジウム・鉄・ボロンを主成分とするネオジム磁石である。

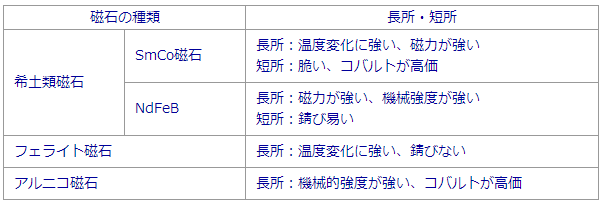

現在使用されている代表的な永久磁石は、フェライト磁石とネオジム・鉄・ボロン系の希土類磁石である。フェライト磁石は、磁気特性は劣るものの、酸化鉄を主成分とするためコストパフォーマンスの点で優れている。そのため重量ベースでの生産量は最も多く、広い用途分野に普及している。一方、ネオジム磁石は他の磁石に比べ同じ大きさであれば磁気エネルギーがはるかに強力であるためモータ等の小型化に適しており、その性能の高さから最先端技術分野には必要不可決な磁石となっている。

「希土類磁石なくしては、今日のわが国の産業機器の国際競争力はなかった」といわれ、これまでも高度情報産業機器を底辺で支える重要な超小型素子の一つと位置づけられてきたが、今後は、応用分野の装置の小型・軽量、高性能化に貢献すると同時に、省エネルギー、地球環境の改善に資する応用分野での採用が広がっており、継続した市場拡大が見込まれている。

希土類磁石の用途と市場動向

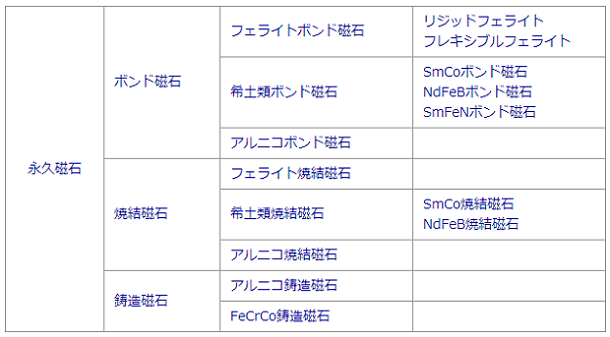

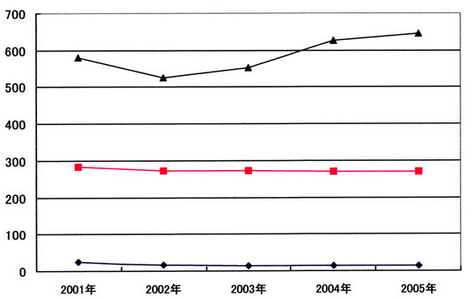

永久磁石は、希土類、フェライト、Al・Ni・Co系鋳造磁石などがあり、生産量の多いのはフェライト磁石であるが、希土類磁石生産金額ではフェライト磁石を陵駕している。

2005年の永久磁石の国内市場規模は、約929億円という実績で、希土類磁石は約645億円、出荷金額全体の70%を占め、このうち95%がネオジム系の希土類磁石である。

希土類磁石の世界市場における日本メーカーのシェアは高く、生産量の約50%強を占めているとみられ、その生産量は約13,000~14,000トン程度と推定される。

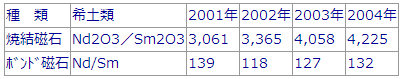

世界市場では2004年は希土類磁石の成長がめざましく、生産量は前年比79%増の27,000トンに達している。その内訳は、ネオジム焼結磁石の生産量は前年同期比83%増の25,000トン、ネオジムボンド磁石の生産量は前年比15%増の1,600トン、サマリウム・コバルト磁石の生産量は前年同期比95%増の400トンである。

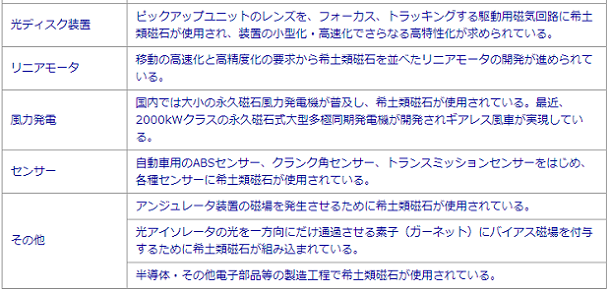

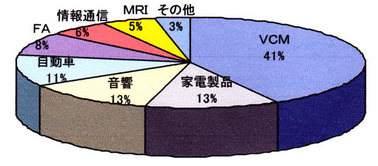

希土類磁石の用途は、コンピュータのHDD内で利用されているVCM(ボイスコイルモータ)で、生産(重量)の41%がこの用途で最大の用途である。HDDは高容量化、小型化、モバイル化、家電への応用などのトレンドがあり、今後も需要の伸びが期待できる。

次いで、家電、音響がそれぞれ13%を占めるが、家電は省エネ対応でエアコンのコンプレッサなどに採用され、音響はスピーカやヘッドフォンで伸びている。

自動車が11%を占めているが、地球温暖化対策として永久磁石式モータ・発電機がHEV車に搭載され今後の成長分野である。FAは各種産業用モータで、情報通信は、光ピックアップが用途の中心である。

MRI(磁気共鳴断層像撮影装置)は大型磁気回路を使用するが、希土類焼結磁石の開発があって実用化されたもので、MRIの生産にネオジム磁石の需要が対応している。

その他、地球温暖化対策で風力発電機の永久磁石化が進行しているが、特に日本において小型から大型のものまで永久磁石発電機の採用が進み、今後の成長が期待できる分野となっている。

希土類磁石の応用分野は、ほとんどがネオジム焼結磁石を採用しているが、高温環境や温度変化に対して安定した磁束密度が求められる用途に限るとサマリウム・コバルト焼結磁石が威力を発揮している。

希土類磁石の開発動向

磁石の性能が100倍向上すると、その材料は100分の1で足りることになるため、磁石の性能の向上は、それ自体が省エネルギー化、省資源化を目指したものとなっている。

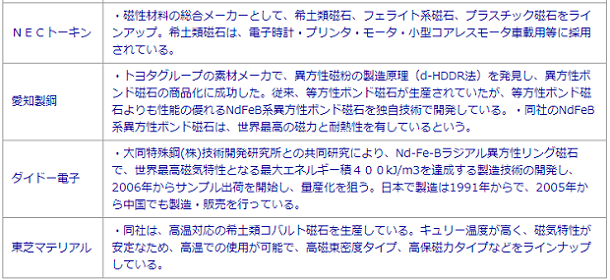

環境問題への対応で、省エネ化、省資源化への転換が社会的に求められているが、ネオジム磁石が開発されてから20年以上が経過した現在まで、ボンド磁石のような応用製品以外は、新しい機能の磁石は開発されていない。今後、超小型化していく電子機器デバイスには薄膜磁石が必要とされており、光通信、マイクロアクチュエータなどの分野で薄膜磁石の大きな市場が予測されている。

現在開発中の磁石に、ネオジム・鉄・ボロン系磁石の薄膜永久磁石、磁性を大幅にアップしたネオジム・鉄・ボロン系焼結磁石、新しいタイプの等方性ボンド磁石などがあり、また、磁性材料用としてはネオジム・鉄・ボロン・ナノコンポジット磁石粉が開発されている。

また、高エネルギー積のボンド磁石を実現するために、異方性のFe系磁石粉の開発が望まれていたが、愛知製鋼やNEOMAXなどが粉末製造にめどをつけている。

今後、これらの磁石が開発・製品化され高温環境下でも高性能を維持した磁石や超薄型の磁石が市場に浸透してくるものと期待されている。

資源問題とリサイクルの課題

希土類磁石の95%以上はネオジム磁石であるが、その原料である希土類鉱石は世界に偏在しているため、現状はほとんどが中国からの輸入に依存している。そのため、今後増大する原料用希土類の需要に対し、中国の対応次第では供給面の不安が懸念され、需要拡大と平行して資源のリサイクル技術の開発が課題となっている。

現在のネオジム磁石の生産をみると、製品重量に対して製造工程で20~30%の屑(固形屑、粉末屑)が発生している。この屑には高価な希土類金属が約30重量%も含まれているため、リサイクルが進められている。現状のリサイクル率は約95%程度といわれているが国内ではヴァージン品よりもリサイクルコストが高くなるため、その処理は国内では行われずほとんどが中国において行われている。

一方、市中に販売された機器中のネオジム磁石が将来、大量の廃品となることが予想され、現状は、磁石回収は放置されている状況である。ホウ素の毒性が指摘されるなど有毒産業廃棄物化しかねない状況にあるため、そのリサイクル技術の確立が求められている。

ネオジム磁石のリサイクルは、資源のない我が国にとって資源セキュリティの観点からも重要であり、希土類金属の安定供給がなければ、パソコン等の電子機器や家電、電気自動車に必要なモータ用高性能磁石の生産に甚大な悪影響が生じる恐れがある。市中に磁石として蓄積される希土類磁石をリサイクルする技術は、磁石屑のリサイクルよりも困難とみられるが、環境負荷の低減と資源の安定供給で、今後の推進策が求められている。

◇ ネオジム磁石の現行の製造工程

磁石原料 → 溶解 → 磁石インゴット → 微細粉末化 → 磁場プレス → 焼結 → 機械加工 → 表面防錆処理

◇ スクラップの発生

・工程中では、焼結以降で発生する固形屑/機械加工工程で発生する粉末屑/磁石粉末を圧粉等で固めた屑等

・市中からは、使用済み機器(特にHDDのVCM用等の精密モータ類)から分離回収された磁石固形屑、ボンド磁石類の固形屑、あるいは粉砕粉末屑等

◇ リサイクル

・NEOMAXは、希土類原料メーカーの協力を得て、製造工程内の各種スクラップを有効利用するためのリサイクル技術を開発し、現在約100種類に区分した回収を実施している。

・組成合金の国内ベンダーは、三徳、昭和電工、住金モリコープであるが、国内では三徳の深江工場でリサイクルが行われている。

参考文献

「希土類の機能と応用」 シーエムシー出版2006年刊

㈱シーエムシー・リサーチ 取締役

荒牧 清(あらまき きよし)