「工業材料」(日刊工業新聞社)2016年4月号に掲載

安田ポリマーリサーチ研究所 安田武夫*1

㈱シーエムシー・リサーチ 荒牧 清*2

*1 やすだ たけお:所長

〒168-0082 東京都杉並区久我山4-24-7 電話 03-3332-4449

*2 あらまき きよし:取締役

〒101-0054 東京都千代田区神田錦町2-7 東和錦町ビル 電話 03-3293-7053

自動車は、日本経済のけん引役であり、プラスチック業界にとって、最も重要な顧客の一つである。そのため、プラスチックメーカーは、自動車用材料の技術開発、市場開発に力を注いできた。しかし、日本の自動車の生産台数は、近年頭打ちとなっており、アジア地区をはじめとした海外生産が急増している。

また、環境保護、資源保護の要請から生まれたHV、EV、FCVなどのエコカーが開発され、その生産台数が急激に増加している。

そのような状況の中で、自動車分野で使用されるプラスチック材料の使用状況に変化が生じている。モータ、インバータ、水素タンクなど多くの新規部品が登場し、また最近では、力一エレクトロニクスが発展し、センサー、カメラの搭載が増加している。

本稿では、日本の自動車の生産台数の実績・予測、自動車用プラスチックの技術動向、採用動向を紹介し、最近の各種プラスチックの需要量と今後の動向について述べる。

日本の自動車の生産台数の実績・予測

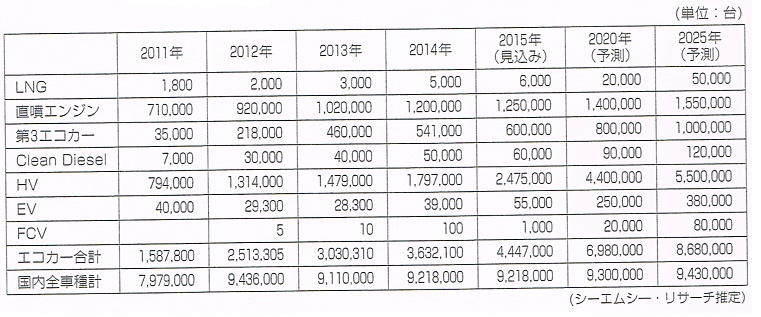

表1に日本の各種エコカーと国内全車種の生産実績・予測を示す。全車種の生産台数は現状維持であるが、各種エコカーの生産台数は増加の一途である。2025年には、HV、PHV、EV、直噴エンジン、第3エコカーなどを含めて全生産台数の約90%となる見込みである。しかし、従来車を含めたガソリンなどを動力源とする内燃機関車は、2025年でも95%以上の生産比率と予測される。

表1 日本の国内におけるエコカーの生産実績・予測(2011~2025年)

自動車用プラスチックの技術動向、採用動向

自動車に使用される主なプラスチックについて材料別に技術動向、採用動向を述べる。

1.PP(ポリプロピレン)

軽量性、耐熱性、機械的特性、耐薬品性、電気特性、成形性などが優れたPPは、軽量化が永遠のテーマの自動車分野で最も多く使用されている汎用樹脂である。代表的な採用例は内装部品のインストルメントパネル、外装部品のバンパー、エンジンルーム内部品のラジエータファンなどである。また、エコカ一関連部品にも多くの採用例がある。

最近では、高流動グレード(大型部品の薄肉化による軽量化のため)、長繊維強化グレード、炭素繊維強化グレード、高結品性グレード、各種複合材料、TPOなどのエラストマ一成分との複合グレードが開発され、自動車分野での用途開発が進んでいる。

2.ABS樹脂

その優れた物性バランス、発色性(高外観)、めっき性、寸法安定性、成形加工性などを生かして自動車分野に使用されている汎用横指である。PC、PBTなどとのアロイも自動車分野で多く使用されている。代表的な採用例は内装部品のインストルメントパネル周辺部品、外装部品のラジエータグリルなどである。めっきグレード、きしみ昔対策材、良塗装グレード、持続性制電グレードなどが開発され、自動車分野への用途開発を目指している。特にめっきグレードは、意匠性に優れていることを生かした用途開発が進んでいる。そのほかの汎用横指では、PE(ポリエチレン)がガソリンタンクなどに、PVCがワイヤハーネスなどに使用され、自動車には不可欠な材料となっている。

3.PA(ポリアミド)

優れた耐熱性、耐薬品性、機械特性,成形性などを生かして自動車に最も多く使用されているエンプラである。代表的な採用例はエンジンルーム内部品のインテークマニホールド、エンジンカバーなど、燃料系部品のフューエルチューブ、駆動系部品のアクセルペダルなどである。また、エコカ一関連部品にも多くの採用例がある。最近では、高熱伝導グレード、GF高充填グレード、高耐性グレード、高耐熱性グレード、耐熱老化性向上GF強化グレード、ナノコンポジットなど多くの新規グレードが開発され、自動車分野での用途開発を目指している。

4.PBT(ポリプチレンテレフタレート

電気特性、耐熱性、耐熱老化性、耐薬品性、成形加工性などの物性バランスが非常に優れた汎用エンプラで、自動車部品全般にシェアを伸ばしている。代表的な採用例は、電子部品のECUハウジング、各種コネクター、エンジンルーム内部品のEGRバルプなどである。また、エコカー関連部品にも多くの採用例がある。

最近では、耐加水分解性向上グレード、高熱伝導性グレード、高流動グレード、長期特性改良グレード、新レーザ溶着用グレード、PBT系材料の工程内重台熱可塑性プリプレグなど多くの新規グレードが開発され、自動車分野での用途開発を目指している。

5.POM(ポリアセタール)

短期・長期にわたり優れた機械特性を示し、摩擦・摩耗特性、耐薬品性などの物性バランスがよく、成形性も優れた汎用エンプラで自動車用途に多く使用されている。代表的な採用例は、燃料系のフューエルポンプモジュール、内装部品のレギュレータハンドル、駆動系部品のシフトレバー、そのほか部品の排ガス制御部品である。

最近では、低V0Cグレード、メタリック調外観グレード、高性能・導電性グレード、高性能GF強化グレード、耐衝撃性・柔軟性改良グレード、摺動性改良グレードなど多くの新規グレードが開発され、自動車分野での用途開発を目指している。

6.PC(ポリカーボネート)

透明性、酎衝撃性などの機械特性、寸法安定性、低高温特性などに優れた汎用エンプラである。耐薬品性に劣るため、自動車には比較的使用例は少なかったが、その特徴を生かして用途範囲を伸ばしてきた。代表的な採用例は、内装部品のメーターパネル、外装部品のサンルーフモジュール部品、そのほか部品のへッドランプレンズなどであり、エコカー関連部品にも採用例がある。

最近では、バイオポリカーボネート、高硬度グレード、高透明性・耐薬品性グレード、高屈折率グレード、超低複屈折グレードなど多くの新規グレードが開発され、自動車分野での用途開発を目指している。最近のPCの自動車分野の最大のテーマはグレージングである。ガラスからの代替で軽量化が期待されている。PCは、耐擦傷性が劣る。そのため、各PCメーカーは、耐擦傷性と耐候性向上などの検討を行っている。PCグレージングは、欧米での採用が先行しているが、日本でも徐々に浸透している。

7.m-PPE(変性ポリフェニルエーテル)

PPE/PS系は、電気特性、難燃性、耐熱性、寸法安定性、成形性などのバランスがよく、エンプラの中で最も比重が低い。PPE/PA系は、結晶桂樹脂の耐薬品性・成形屋エ性と非晶桂樹脂の寸法安定性・高滝下での剛性を併せもち、自動車分野でも不可欠な汎用エンプラである。代表的な採用例は、内装部品のインストルメントパネル、外装部品のフロントフェンダーなどであり、エコカー関連部品ではLiB(リチウムイオン電池)周辺部品などがある。

最近では、LiB周辺部品用グレード、電線被覆用の柔軟・難燃グレード、そのほかのアロイも開発されており、自動車分野での用途開発を目指している。

8.PPS(ポリフェニレンスルフィド)

優れた耐熱性、機械的強度、耐薬品性、耐水性、耐熱水性、電気特性などを生かして、自動車分野での成長が著しいスーパーエンプラである。従来は、燃料系部品、そのほか部品(電装品、点火・電気系)が主用途であった。

最近では、エコカーであるEV、HV関連でパワーモジュールユニット周辺部品などへの用途展開が大きく進んでいる。また、低燃料膨潤グレード、高靭性低ガスグレード、長繊維強化グレード、金属密着性グレード、高伝熱グレードなど多くの新規グレードが開発され、自動車分野での用途開発を目指している。

そのほかのスーパーエンプラ(フッ素樹脂、高耐熱性PA、液晶ポリマー、PEEK、PAR、PEIなど)も使用量は少ないが、それぞれの特徴を生かして、多くの部位で使用されている。

9.PF(フェノール樹脂)

熱可塑性の各種エンプラを凌ぐ耐熱性、強度、形状保特性、良好な高温のクリープ特性、耐摩耗性などを有する高信頼性の熱硬化性樹脂である。熱可塑性樹脂と比べ、成形性が劣るが、その優れた特性により、多くの自動車部品で使用されている。代表的な採用例は、エンジンルーム内部品のサーモスタットハウジング、駆動部品のカムシャフトプーリー、そのほか部品のオルタネーターなどである。

最近では、バイオ由来フェノール樹脂、ガラス長繊維強化グレードなどが開発され、自動車分野での用途開発を目指している。

そのほかの熱硬化性横指では、ポリウレタンが緩衝材などに使用されるフォームとして自動車では使用量も多く、重要な役割を果たしている。また、不飽和ポリエステル、エポキシ樹脂も使用量は少ないが自動車分野では重要な材料である。

10.炭素繊維強化プラスチック[CFR(T)P]

鋼やGF強化プラスチックと比べ、比強度および比弾性率が高い、非常に優れた材料である。軽量化材として期待が大きかったが、高価なため、自動車への使用は、レーシングカー、高級車の順で進んでいる。最近では、材料技術、成形技術の進歩で価格的にもかなり低下し、量産車への大量採用も一部で進んでいる。

代表的な採用例は、内装部品のクラッシュボックス、外装部品、駆動系部品のプロペラシャフトなどである。エコカーでは、FCVの再圧水素タンクなどである。最近では、熱硬化性のCFRPの高速成形技術や各種の熱可塑性樹脂をべースとした材料の開発が進み、自動車分野での応用が広がっている。

11.バイオマスプラスチック

化石資源の節減と地球温暖化防止対策としてCO2排出量削減に貢献すべく、ポリ乳酸、バイオPA、バイオPET、バイオPEが登場している。自動車メーカーは、これらを中心に環境にやさしい材料としてバイオプラスチックを採用する動きが盛んである。主としてフロアマットなどの内装部品に使用されている。トヨタ自動車のSAIはバイオマスプラスチックを車室内表面積の60%に採用し、採用部位を拡大することで2011年には80%まで使用率を高めた。最近では、多くの新規バイオマスプラスチックも開発され、自動車分野での用途開発を目指している。

12.TPE(熱可塑性エラストマー)

TPEは、熱硬化性の加硫ゴムの特徴と熱可塑性樹脂の成形性を併せもった材料であり、自動車分野でも市場を拡大している。代表的な採用例は、内装部品のアームレスト表皮、外装部品のサイドモール、駆動系部品の等速ジョイントブーツなどである。最近では、導電性グレード、熱伝導グレードなどが開発され、自動車分野での用途開発を目指している。

自動車用プラスチックの市場について

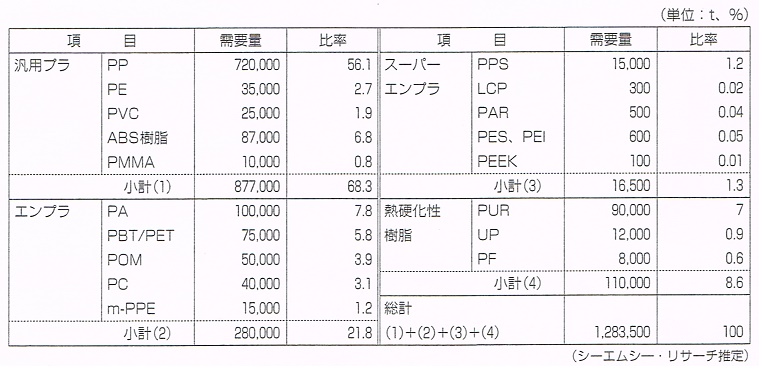

表2に日本の各種自動車用プラスチックの2014年の需要量を材料別に示す。最も需要量の多い材料は、PPである。以下PA、PUR、ABS樹脂、PBT/PET、POM、PC、PE、PVCなどとなっている。種類別では、コストの優位性を生かした汎用横指が約68%、コスト・パフォーマンスのバランスに優れる汎用エンプラは22%を占めた。高機能であるがコストが高いスーパーエンプラは1%強、熱硬化性横指は、PUR中心で9%弱である。

表2 各種自動車用プラスチックの2014年の需要量

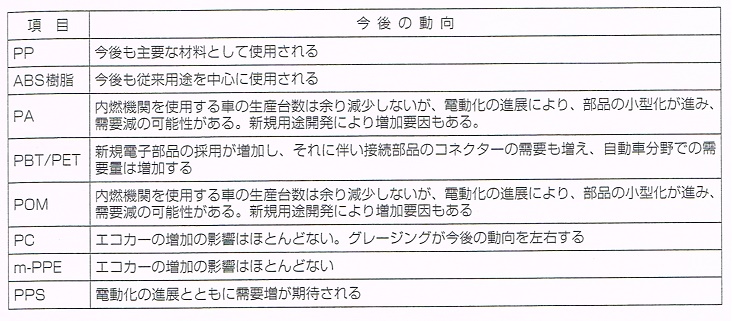

今後は、表1に示したように、エコカーの比率が増加し、2025年には、90%に達すると予測される。しかし、内燃機関を使用する内燃機関車は、2025年でも95%以上の生産比率であると予測されている。表3にこのような変化が主な自動車用プラスチックに与える影響をまとめた。

表3 主な自動車用プラスチックの今後の動向予測

変化の影響を受けるものは、PA、PBT、POM、PPSである。PA、POMは内燃機関車の生産台数の比率は余り減少しないが、部品の小型化による需要減の可能性が高い。新規用途開発が必要である。PBTは電子部品の増加とそれに伴う接続部品の増加により、需要増が期待される。また、PPSは、電動化の進展とともに需要増が増抗するであろう。ほかの材料は、エコカーによる影響はほとんどないと思われる。

参考文献

「自動車用プラスチック部品・材料の新展開 2016」(シーエムシーリサーチ、2016年2月刊)